Sondertechnologien -

Leiterplatten

Leiterplatten

Vielseitige Sondertechnologien, besondere Leiterplattenarten und Spezialverfahren

Leiterplatten-Technologien | Übersicht

Leiterplatten-Sondertechnologien Übersicht

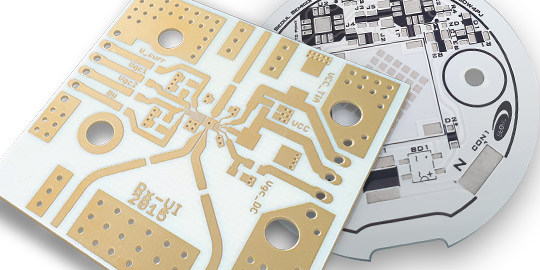

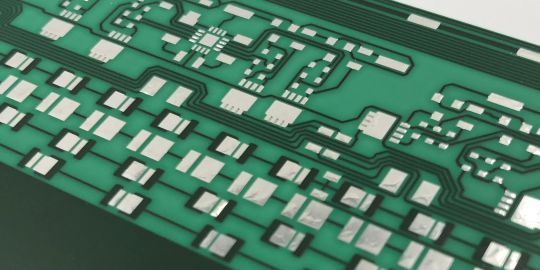

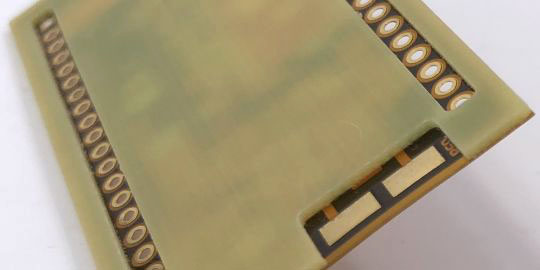

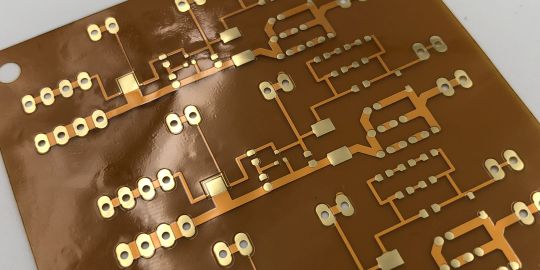

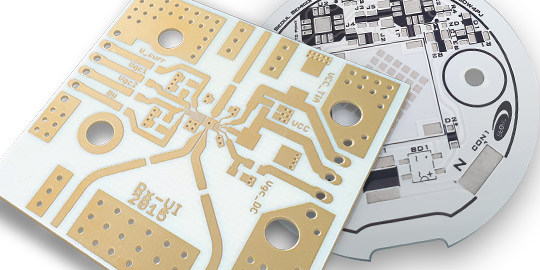

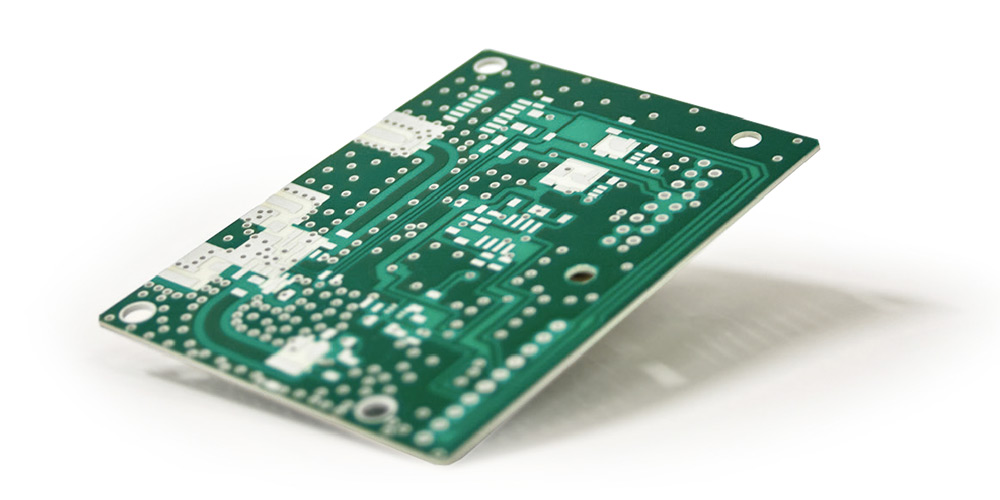

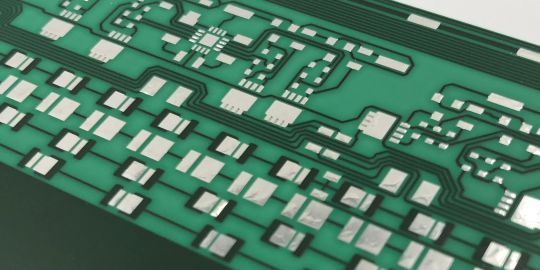

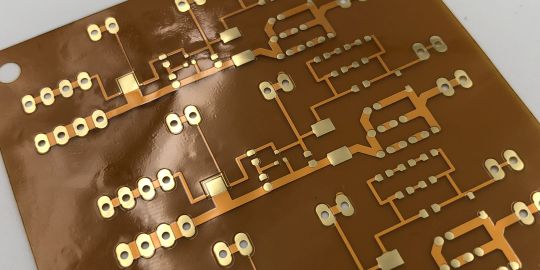

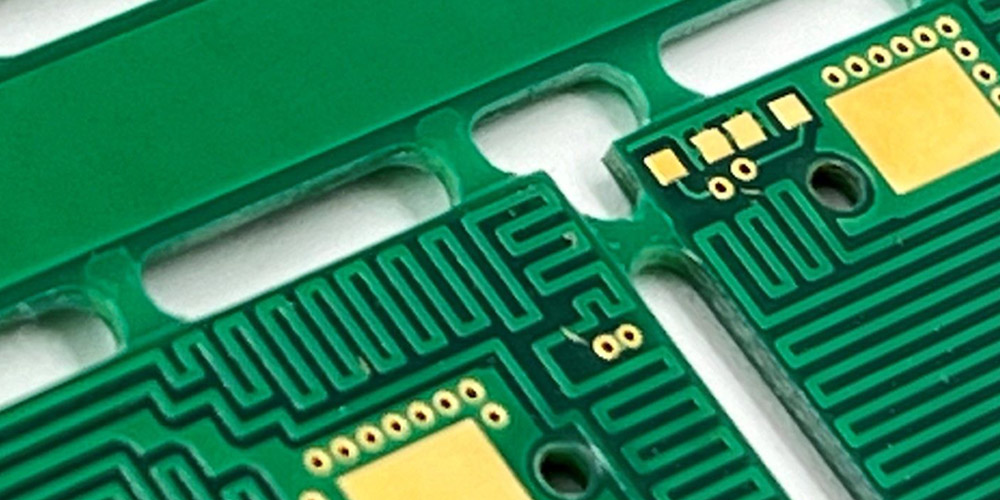

Starre Leiterplatten (FR4, Rogers, Hoch-TG)

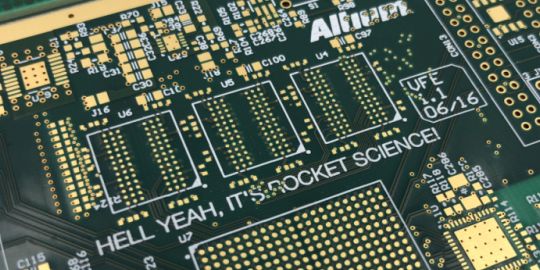

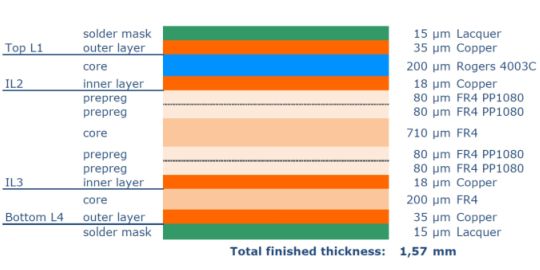

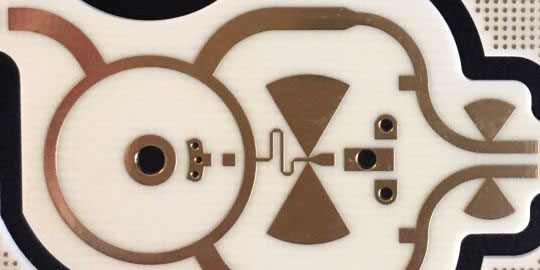

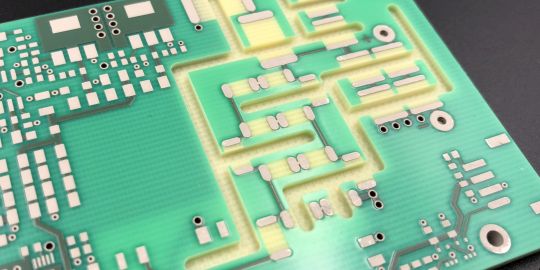

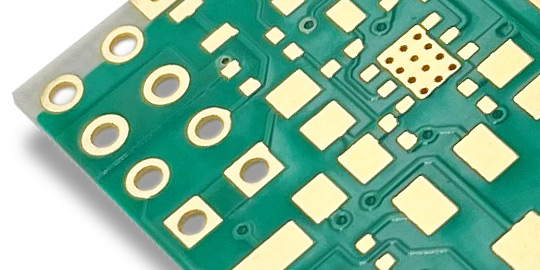

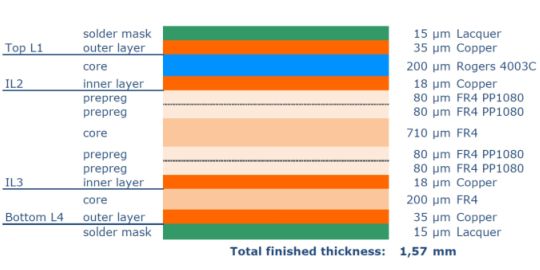

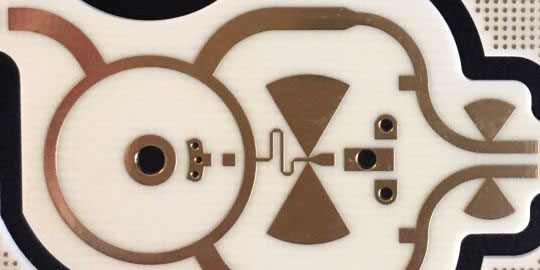

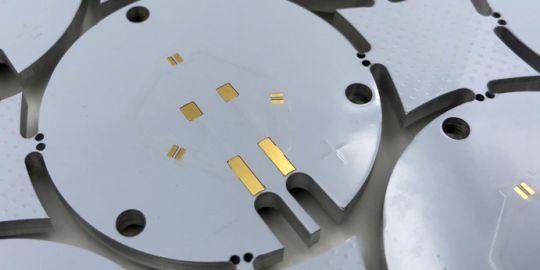

Die Leiton GmbH hat sich auf kostengünstige Hybrid-Lösungen spezialisiert, die teure HF-Materialien nur dort einsetzen, wo sie tatsächlich gebraucht werden. Der Rest bleibt ein konventioneller FR4 Multilayer und damit kostengünstig.

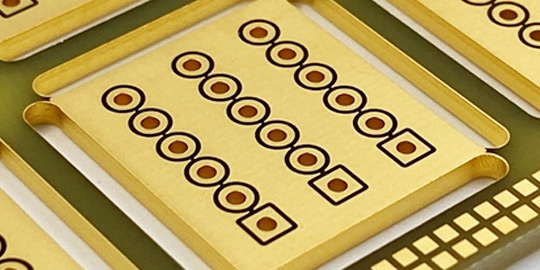

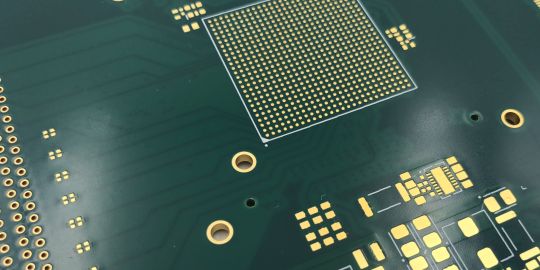

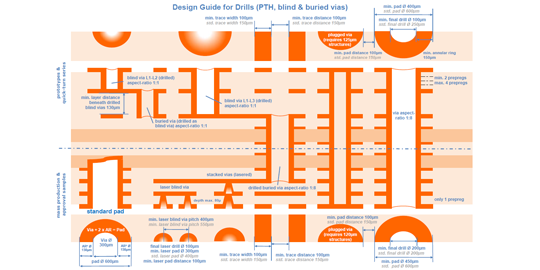

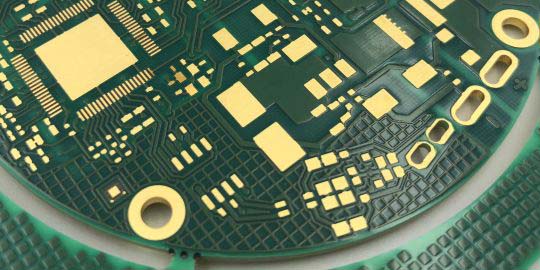

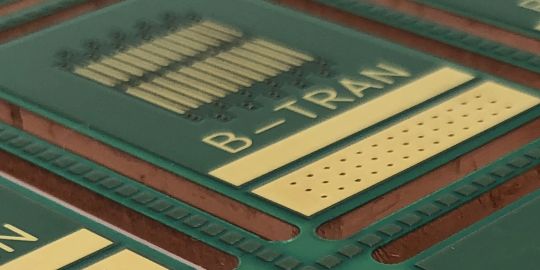

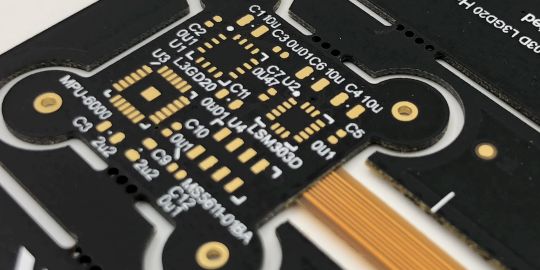

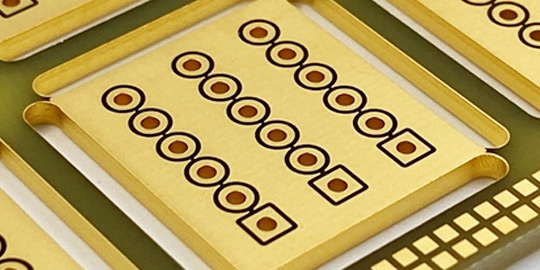

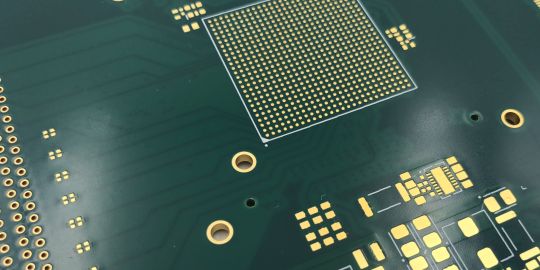

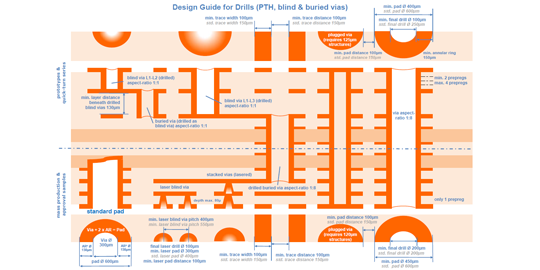

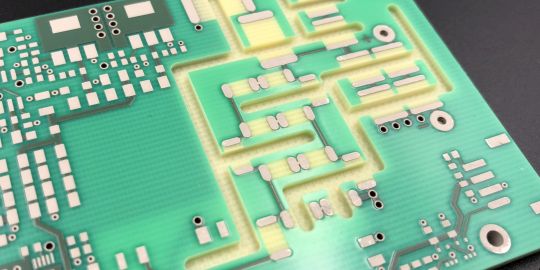

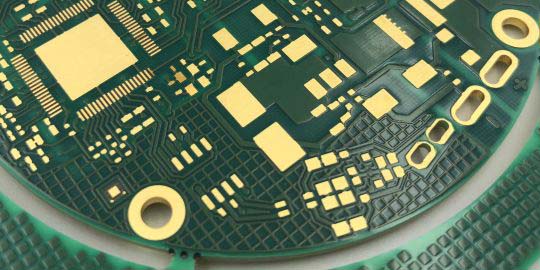

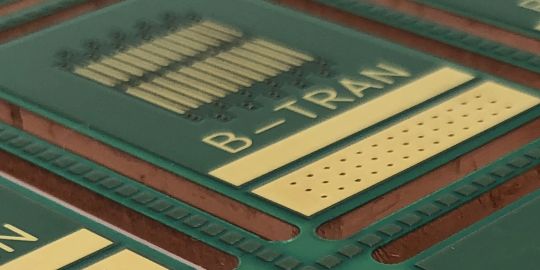

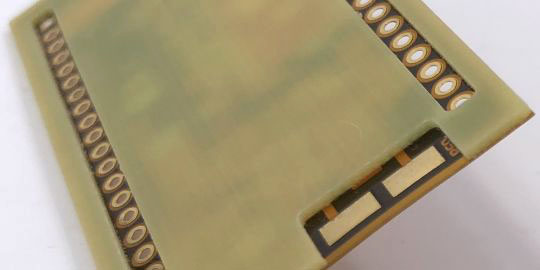

Hochlagige Multilayer bis zu 24 Lagen können als Prototypen und in Serie hergestellt werden. Hybride Aufbauten, Sacklöcher, Feinstleiter, vergrabene Bohrungen und Kupferdeckel-Plugging für BGAs sind hier in Kombination möglich. Als Endoberfläche wird hier meistens ein chemisch Gold (ENIG oder ENEPIG) gewählt.

Plugging auf Leiterplatten bezeichnet das Verschließen von Durchkontaktierungen mit anschließender Kupferdeckel-Aufkupferung. Somit ist nicht nur das Loch verschlossen, sondern sie können auf dem Loch wie auf einem normalen Pad löten. Besonders wichtig ist dies oft, wenn BGA-Bauteile auf der Leiterplatte verbaut werden.

Sonderaufbauten können diverse Dinge verschiedener Leiterplatten beinhalten oder vereinen. Es können verschiedene Materialien miteinander kombiniert werden (sog. Hybride) oder auch unkonventionelle, asymmetrische Aufbauten hergestellt werden. Auch sind unter Umständen unterschiedliche Kupferdicken in den jeweiligen Lagen realisierbar.

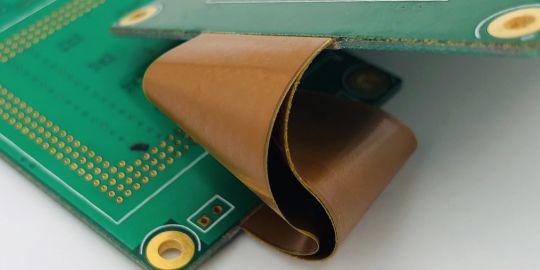

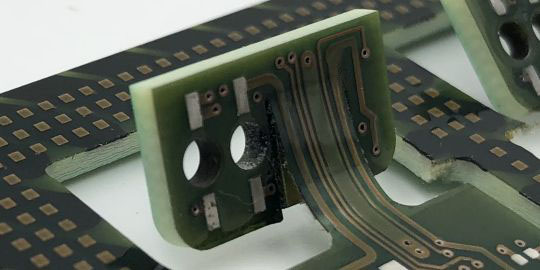

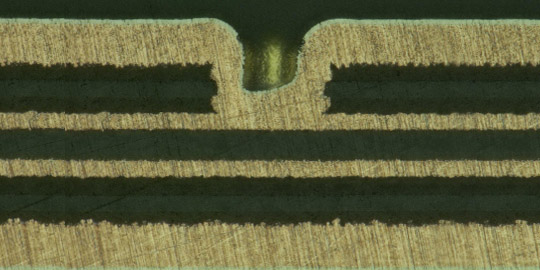

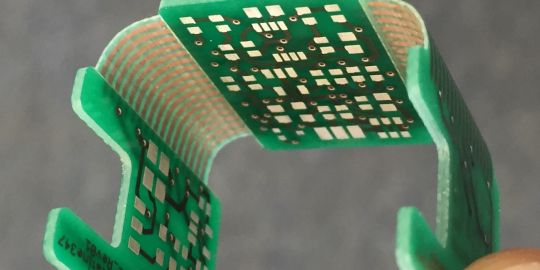

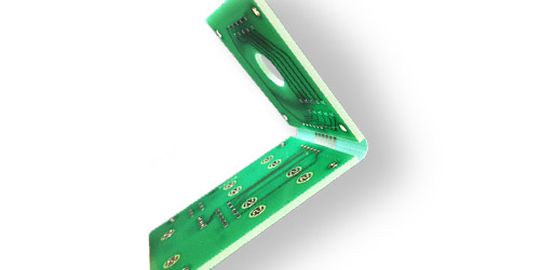

Die meisten starren FR4 Leiterplatten lassen sich auch mit Semi-Flex-Bereichen herstellen. Hierbei werden bestimmte Bereiche auf 200µm +/-50µm heruntergefräst, so dass sich diese Stellen für "Flex-to-Install-Anwendungen" biegen lassen. Damit der Lack dabei nicht abplatzt, wird ein spezieller Flex-Lack aufgebracht.

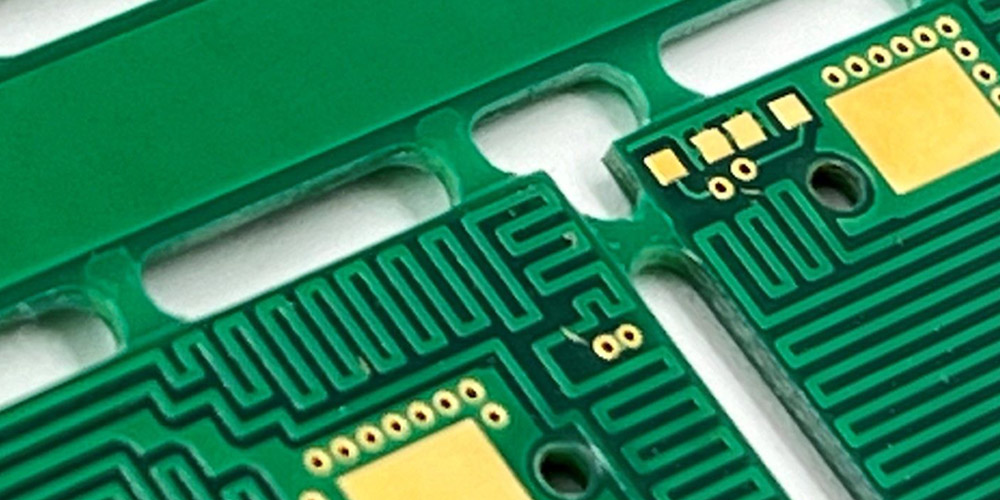

Alle Leiterplatten können mit Sonderkonturen, Innenfräsungen oder auch durchkontaktierten Fräsungen hergestellt werden. Hierfür fallen meist keine Aufpreise an. Fräsungen sind bis zu einem minimalen Durchmesser von 0,7mm möglich. Auch können auf Wunsch verschiedene Werkzeuge wie Flachkopf-Fräser eingesetzt werden.

Die klassischen Rogers 4003C und 4350B Materialien, sowie das neue 4360G2, sind in diversen Dicken standardmäßig auf Lager. Auf Wunsch können auch Hybride gebaut werden, welche Rogers-Materialien in bestimmten Schichten mit normalen FR4-Bereichen kombinieren. Impedanzmessungen können sicherstellen, dass die Leiterplatten im gewünschten Bereich liegen.

Üblich sind bei Serien Hartgold-Dicken von 0,5µm bis 0,8µm, für Prototypen sind bis 3µm Gold möglich. Die hohen Goldkosten können dabei zu einem echten Preistreiber werden. Gerne beraten wir Sie hier bezüglich der Notwendigkeit oder begleiten verschiedene Evaluierungszyklen, um die Golddicken an einem Minimum zu halten.

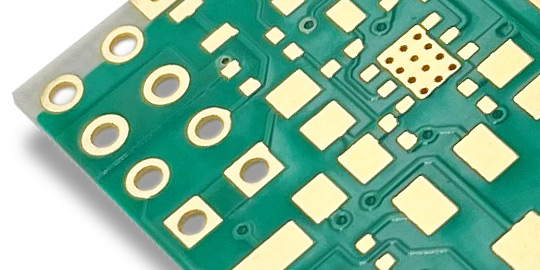

Tiefenfräsungen (auch Z-Achsen-Fräsungen) auf Platinen können in beliebigen Formen und Tiefen sicher hergestellt werden. Es sind Kanäle wie auch ganze Flächen möglich. Je nach Anforderung können normale Fräser oder Flachkopf-Fräser verwendet werden, welche dann eine glattere Ebene erzeugen, die zum Beispiel bei Semi-Flex erforderlich ist.

Hoch-TG-Leiterplatten mit TGs von 150°C, 170°C oder gar bis 260°C sind in verschiedensten Dicken und Kupferauflagen lieferbar. Neben dem Vorteil der Temperaturbeständigkeit bieten Hoch-TG-Materialien auch eine geringere Verwindung sowie Verwölbung. Daher sind sie bei großen, komplexen Schaltungen für eine einfache Bestückung ideal geeignet.

Für einige Anwendungen kann anstatt eines Lötstopplacks eine Abdeckfolie aufgebracht werden. Diese wird üblicherweise nur bei flexiblen Leiterplatten verwendet, wird aber von uns erfolgreich bei einigen starren Platinen eingesetzt. Vorteile entstehen durch erhöhte Abrieb- und Spannungsfestigkeit. Denn Lötstopplack ist als Isolator laut IPC nicht gestattet.

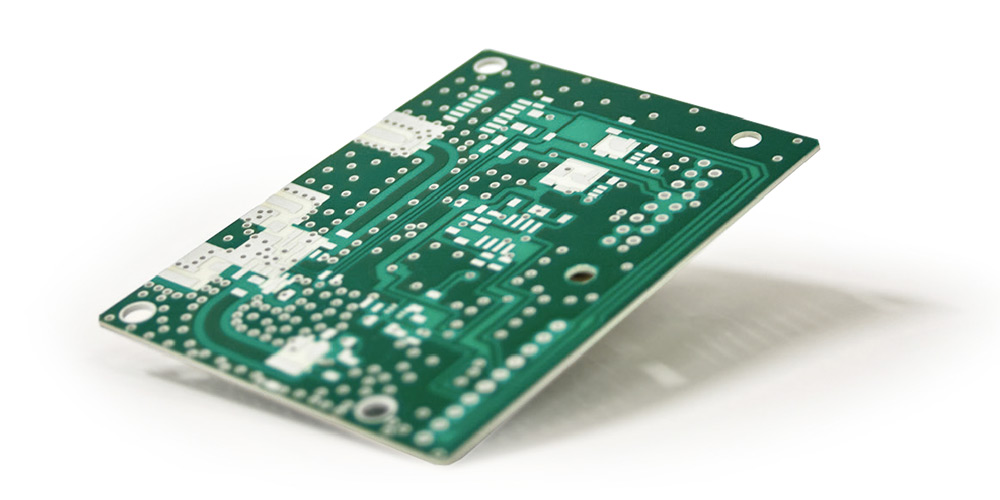

Starre Leiterplatten sind in einer nahezu übergangslosen Bandbreite von 0,1mm bis zu 4,0mm Dicke herstellbar. In Kombination mit verschiedensten Kupferdicken und Materialeigenschaften wie Hoch-TG oder Kriechstromfestigkeiten (CTI) ergibt sich hieraus ein dauerhaft verfügbares Lager, das hunderte von Materialtypen beinhaltet.

Für besonders mit Strom belastete Anwendungen können die Serien-Leiterplatten mit Kupferdicken von 70, 105 oder bis 140µm ausgelegt werden. Für Prototypen können Kupferdicken bis 400µm hergestellt werden. Diese Kupferdicken sind auch als Innenlagen verfügbar, so dass solide Hochstrom-Anwendungen verwirklicht werden können.

Zur optimalen Installation der Leiterplatte in der Baugruppe können beliebig viele Senkbohrungen angebracht werden, so dass die Schraubköpfe später nicht mehr sichtbar sind. Verschiedene Winkel stehen zur Auswahl. Die Tiefe reguliert dabei die Breite der Schraubköpfe. Durch den hohen Aufwand entstehen hier jedoch Mehrkosten.

Wenn Sie bestimmte Bereiche vor dem Einfluss von Lot schützen möchten bzw. diese Bereiche erst später im Prozess löten wollen, so kann partiell Abdecklack auf der Leiterplatte aufgetragen werden. Dieser schützt die Bereiche vor Lot, lässt sich aber leicht und rückstandsfrei entfernen, wenn gewünscht. Die Oberfläche darunter bleibt lötbar.

Bei lichtempfindlichen Sensoren reicht schwarzer Lötstopplack oft nicht aus. Das Material selber muss absolut lichtundurchlässig sein. Hierfür bieten wir exklusiv schwarzes FR4 in diversen Dicken und Kupferauflagen an. Durch die praktische Anwendung von schwarzem FR4 ist dies für Prototypen für Serien verfügbar.

Für Tastaturen und Taster kann partiell Karbondruck auf der Leiterplatte aufgetragen werden. Dieser erhöht die Abriebfestigkeit in den Tastbereichen und ist deutlich günstiger als die Alternative mit Hartgold. Allerdings sind auch hier einige Layoutregeln zu beachten, da der Karbondruck zunächst flüssig aufgebracht wird und leicht verläuft.

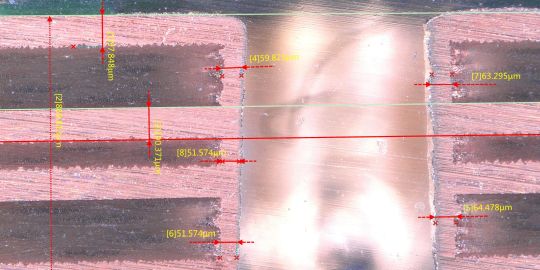

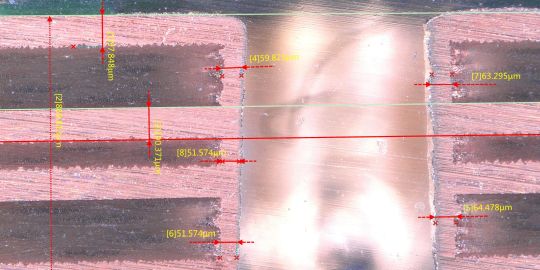

Qualitätssicherung ist wichtig, aber die Dokumentation ebenfalls. Wir verstehen die Bedeutsamkeit von Sicherheit und bieten daher eine Breite an individuellen Messungen sowie Dokumentationen für Ihre Serien-Projekte an. Diese gehen über Schliffe, Erstmusterprüfberichte, Impedanzmessberichte, bis hin zu individuellen Maß- oder Widerstandsprüfungen.

Farben wie rot, blau und lila gehören genauso zum stets verfügbaren Standard wie grün, weiß und schwarz. Diverse Matt-Töne stehen zur Auswahl. Auch eigens angemischte Sonderfarben sind möglich, jedoch ist dies oft nur bei größeren Serien wirtschaftlich sinnvoll. Wir pflegen eine extensive Auswahl an Lackmustern, fordern Sie gerne Muster an.

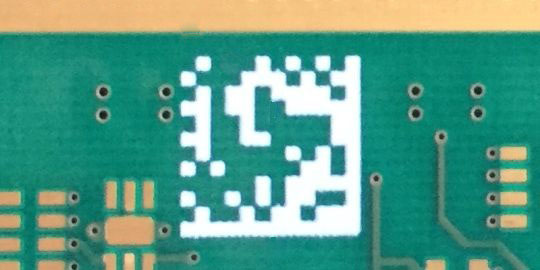

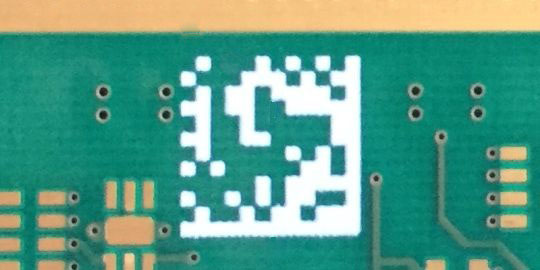

Sollte es wichtig sein, die Chargen oder gar jede einzelne Leiterplatte über einen individuellen Code rückverfolgbar zu machen, können IDs auf den Platinen aufgebracht werden. Dafür bieten sich hier DCC an, welche genormt sind und von Scannern ausgelesen werden können. Je nach Komplexität des Codes (Länge der ID) können solche DCC-Felder nur wenige Millimeter groß sein.

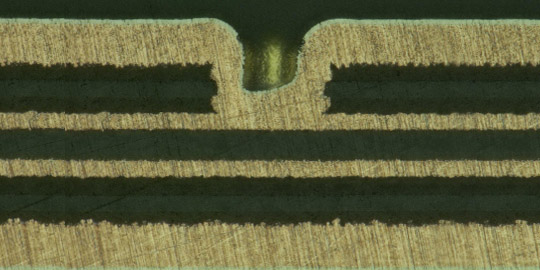

Für sehr genaue Impedanzmessungen kann die repräsentative Vermessung eines Coupons nicht mehr ausreichen. Auch müssen die Leiterplatten exakt den Messungen zuordenbar gemacht werden. In diesem Fall integrieren wir gern einen Test-Coupon im Nutzen, so dass weiterhin in der Prozesskette nachgemessen werden kann.

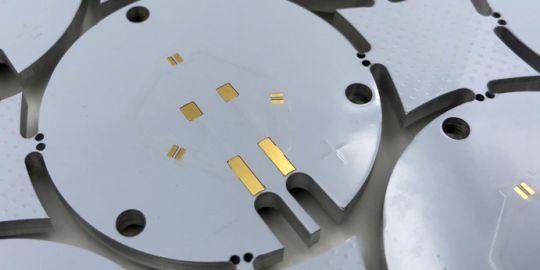

IMS-Leiterplatten (Aluminium/Kupfer)

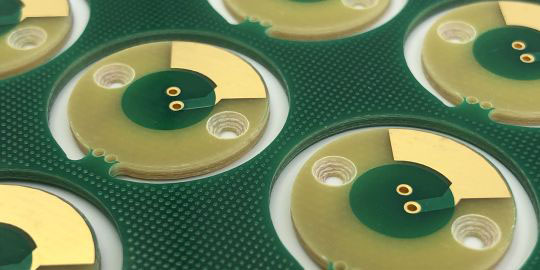

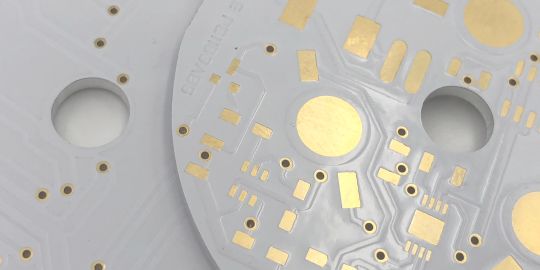

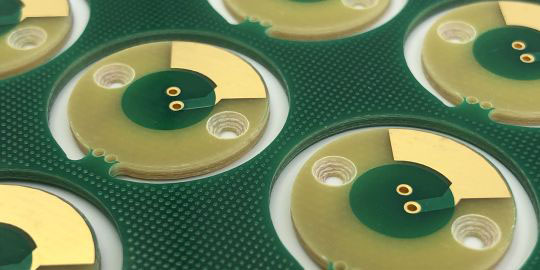

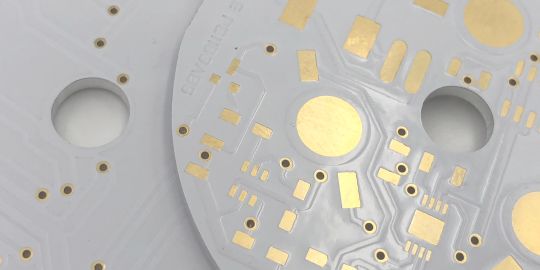

Wenn Aluminium bei extremen Hitzebedingungen zur Wärmeabfuhr nicht mehr ausreicht, können Kupferträger-Leiterplatten zum Einsatz kommen. Für noch extremere Anforderungen lassen sich hier sogenannte Thermo-Blind-Vias vom Layout direkt in den Kupferträger bohren und durchkontaktieren. So leitet sich die Hitze direkt in den Kühlträger ab.

Es wird zwischen Aluminiumträger- und Aluminiumkern-Leiterplatten unterschieden. Während "Träger" bedeutet, dass das Aluminium von einer Seite sichtbar ist und das Layout "trägt", befindet sich beim "Kern" das Aluminium zwischen zwei oder mehreren Lagen. Durchkontaktierungen durch das Aluminium sind durch Isolationen möglich.

Für extreme Hitze steht Sondermaterial mit einem hohen Isolations-Wärmeleitwert von 12,0 W/mK in Serienmengen zur Verfügung. Die Isolationsdicke beträgt üblicherweise 100µm. Das Wärmemanagement der IMS-Leiterplatte lässt sich so stark verbessern. Üblich sind sonst Wärmeleitkoeffizienten von 1,0 bis 3,0 W/mK.

LED-Anwendungen mit hoher Leucht- und Reflexionsstärke können einen besonderen, weißen Hochreflexionslack der Firma Taiyo erhalten. Dadurch wird die Leuchtkraft indirekt verstärkt, wodurch eventuell weniger teure LEDs verwendet werden können und eine höhere Wirtschaftlichkeit erzielt wird. Hochreflexionslack ist für Serien erhältlich.

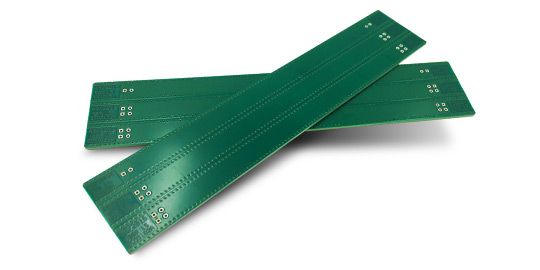

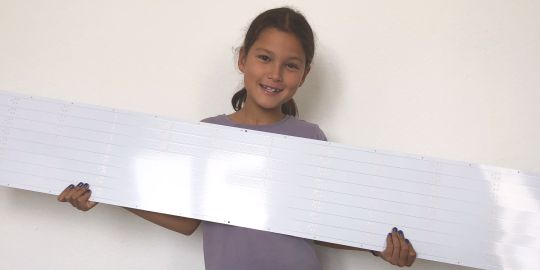

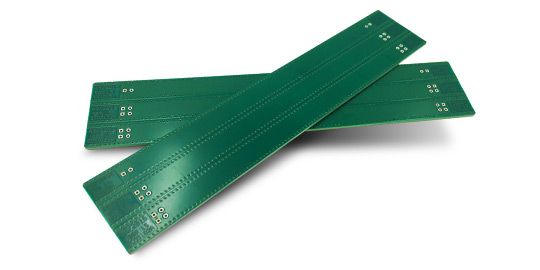

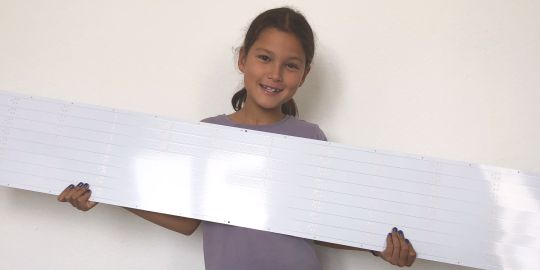

Mit einer gesamten maximalen Länge von 1500mm bzw. 1,50 Metern lassen sich gerade im Bereich Beleuchtung beeindruckende Installationen schaffen, die auch bei High-Power-LEDs kühl und zuverlässig arbeiten. Durch die extralangen Alu-Leiterplatten entfallen mühselig zu installierende und in der Anwendung riskante Verbindungen.

Anstatt der gängigen hochreflektierenden, weißen Lötstopplacke lassen sich auch andere Sonderfarben oder schwarze Lötstopplacke auf Aluminium-Leiterplatten aufbringen. Besonders beliebt sind heutzutage matt-schwarze Lacke. Beliebige Sonderfarben gemäß individueller Vorgaben sind für Serienmengen möglich.

Neben dünnem Aluminium bis 0,3mm können auch sehr dicke Aluminium-IMS-Leiterplatten gefertigt werden. Mit einer maximalen Dicke von 4,0mm ist der Kühlkörper damit quasi in der Leiterplatte integriert und erlaubt optimale Wärmeabfuhr. In solchen Dick-Aluminiumträgern können bei Bedarf von der Rückseite Tiefenfräsungen eingebracht werden.

Neben den gängigen Senkungen für FR4-Platinen, lassen sich bei Aluminium-IMS-Leiterplatten auch Gewinde in das Aluminium schneiden. Für abgerundete Kanten der gesamten Kontur können Stanzwerkzeuge angefertigt werden. Auch Ritzungen sind problemlos möglich, so dass sich die Platinen einfach aus dem Nutzen brechen lassen.

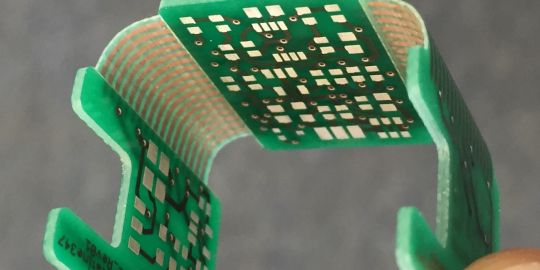

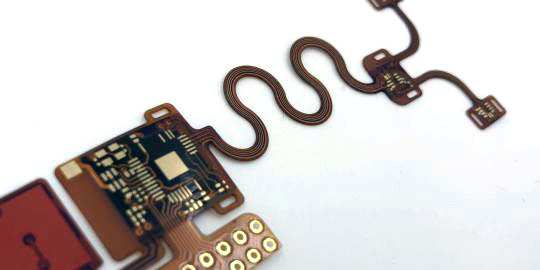

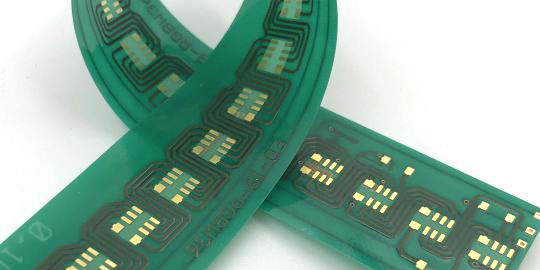

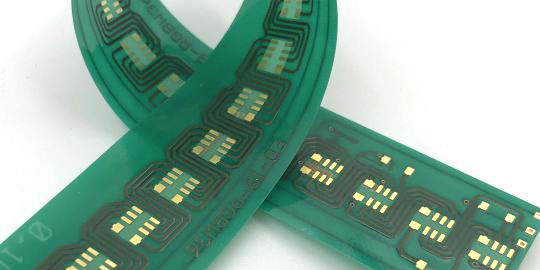

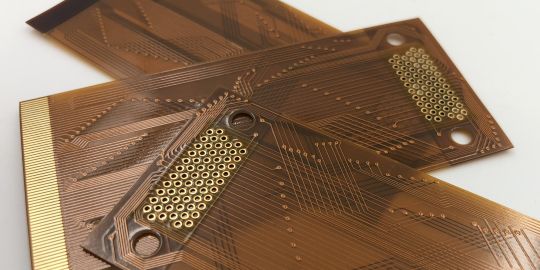

Flexible Leiterplatten (Polyimid/PET)

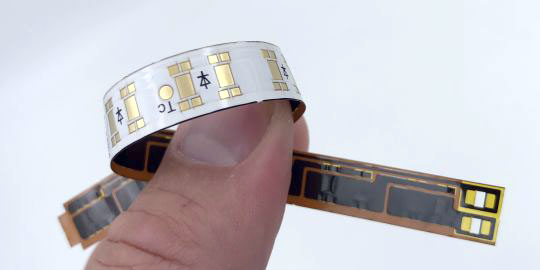

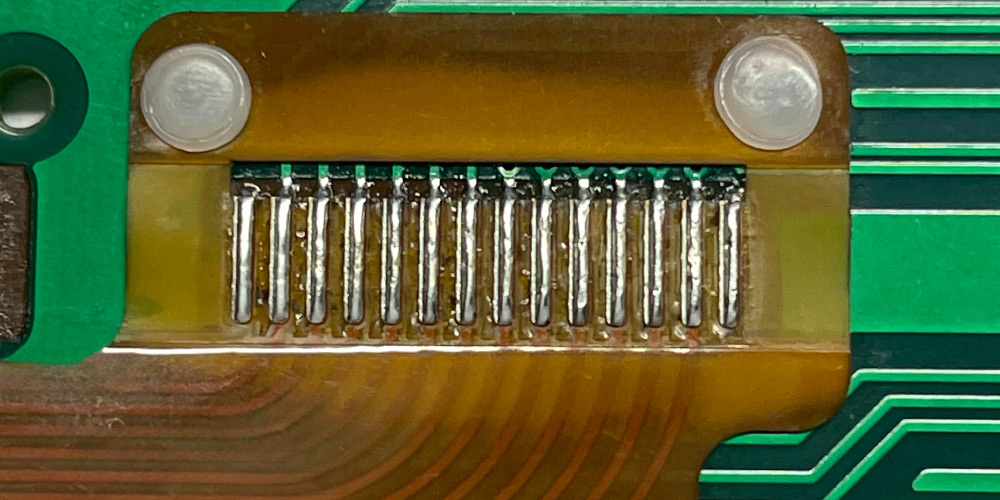

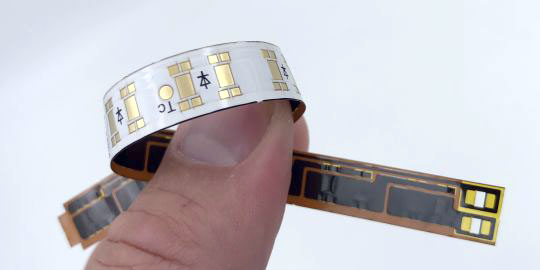

Ein einfacher Layout-Trick ermöglicht extrem lange flexible Bänder. Dabei werden für die anschließende Bestückung Faltungen vorgesehen, welche durch Löten oder durch von uns aufgebrachte 3M-Folie fixiert werden können. Der Vorteil dabei ist, dass die Herstellung der Flex-Leiterplatten konventionell und damit extrem günstig bleibt.

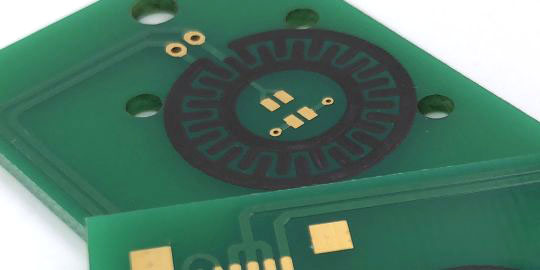

Feine Konturen oder 0-Millimeter-Schnitte lassen sich durch Laser herstellen. Auch wenn es auf extrem genaue Toleranzen ankommt, kann per Laser-Cut der Bereich jeweils neu eingemessen und ausgeschnitten werden. Dies erfordert zwar viel Zeit, dadurch lassen sich aber bei Steckern je nach Breite erfolgreich Toleranzen von +/-0,05mm erzielen.

Für optisch anspruchsvolle Flex-Platinen oder für besseres Reflexionsverhalten lassen sich flexible Platinen auch mit weißem Coverlay herstellen. Schwarzes Coverlay bietet hingegen absolute Lichtundurchlässigkeit. Dadurch bleiben die positiven, hochdynamischen Biegeeigenschaften erhalten und es muss kein Lack eingesetzt werden. Coverlay wird im Deutschen auch als Abdeckfolie bezeichnet.

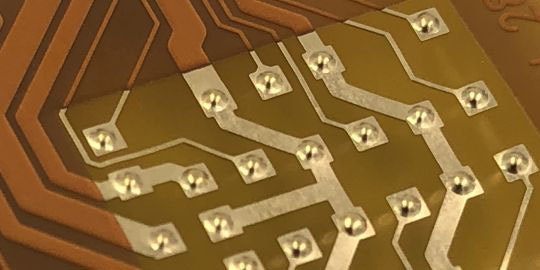

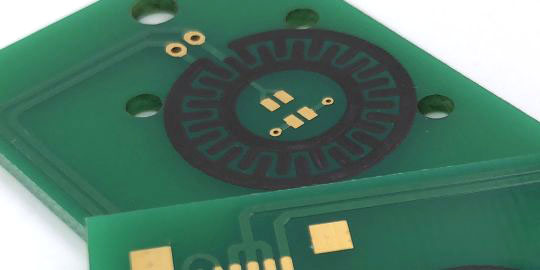

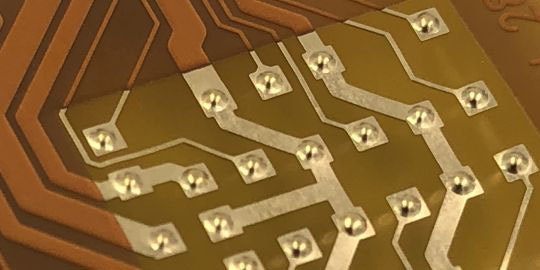

Bestimmte Kontaktierungen lassen sich am Besten durch ein Herausheben der Kontaktflächen aus der Leiterplattengeometrie realisieren. Hierfür können mit speziellen Werkzeugen sogenannte Dimples (Grübchen) hergestellt werden, so dass die Kontakte herausstehen. Ein berühmtes Beispiel für diese Technologie sind Patronen für Tintendrucker.

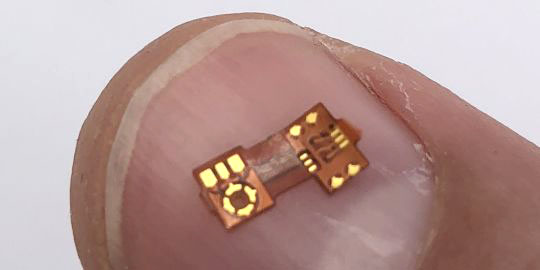

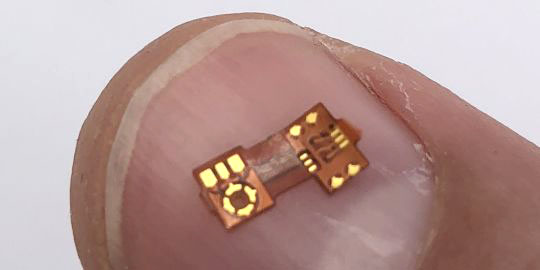

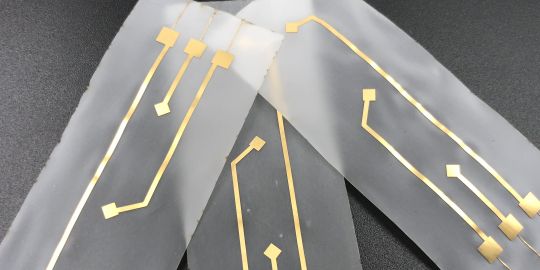

Der Miniaturisierung sind heutzutage kaum Grenzen gesetzt. Flex-Leiterplatten können nicht nur sehr dünn, sondern dank einfacher Laserschnitt- oder Stanzverfahren sehr klein sein. Flex-Leiterplatten von 2mm Durchmesser und weniger sind heute keine Seltenheit mehr. Die Herausforderung liegt hier später jedoch in der Assemblierung.

Neben den üblichen ZIF/LIF-Steckern mit 0,3mm Polyimid-Versteifungen lassen sich Sonderformen und Sondermaterialien als Versteifungen aufkleben: Polyimid, FR4 und sogar Edelstahl. Diese ermöglichen Abschirmungen oder schlicht stabile Bereiche für Bauteile, dessen Lötpunkte nicht gebogen werden dürfen.

Das automatisierte Bestücken von flexiblen Leiterplatten ist nicht einfach. Das Material wellt, bewegt und verzieht sich. Für eine optimale und stabile Automatenbestückung bieten wir daher Flex-Fixtures an, welche die Platinen stabil und flach halten. Auf Trägern lassen sich diese dann normal in einen Belader legen.

Manchmal reichen leichte Biegungen aus, sodass normales dünnes FR4 von nur 0,1 - 0,2 mm Dicke zum Einsatz kommen kann. Die Herstellprozesse und auch das Material sind hier günstiger, weil unter anderem ein normaler Flex-Lack verwendet werden kann. Ökonomisch sollte dies zuvor in Erwägung gezogen werden, bevor man auf voll-flexible Schaltungen setzt.

Wer nicht mit den Bestück-Hilfen (Fixtures) arbeiten möchte, der kann die Flex-Leiterplatten im Nutzen auf FR4-Träger aufgeklebt erhalten. Somit lassen diese sich fast wie starre Leiterplatten verarbeiten, sind in den Stückkosten aber höher als ohne Träger. Für mittlere Serien kann dies jedoch wirtschaftlich sein.

Selektive oder auch vollflächige Bereiche von Flex-Leiterplatten können mit einem 3M Kleber versehen werden. So kann die Schutzfolie dieses Klebers kurz vor der Platzierung bequem entfernt und die Platine im Gerät sicher und passgenau fixiert werden. Es stehen 3M-Kleber zur Verfügung, die Reflow-Resistent sind.

Flexible Multilayer bis 6 Lagen können in Serien oder als Prototypen hergestellt werden. Gerade bei Flex-Multilayern ist es nicht ungewöhnlich, dass auch ungerade Multilayer mit nur 3 oder 5 Lagen hergestellt werden. Anstatt von Prepregs werden hier Klebefolien auf Epoxid- oder Acrylbasis verwendet.

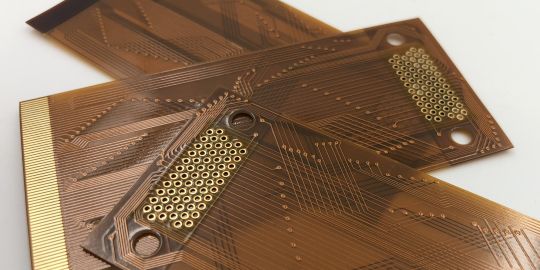

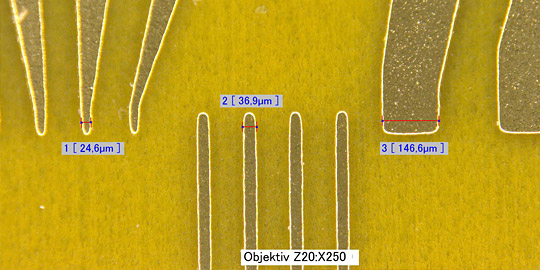

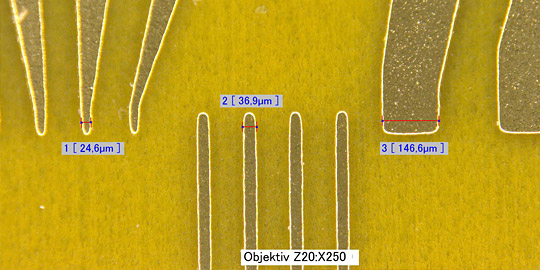

Feinstleiter bis zu 1mil (0,025mm) Strukturen für Leiterbahnen lassen sich auf flexiblen Leiterplatten realisieren. Durch diese extrem feinen Leiterzüge wird auch die dynamische Biegbarkeit positiv beeinflusst, da weniger Kupfer vorhanden ist, welches Biegungen hemmt. Dem gegenüber stehen jedoch erhöhte Fertigungskosten.

Der nächste Schritt von einer flexiblen Leiterplatte ist die Folientastatur. Kleine Metallplättchen werden als Knöpfe zwischen der Schaltungsfolie und der bedruckten Tastenfolie eingefügt, um ein haptisches Feedback beim Drücken zu erhalten. Auf der Rückseite befindet sich ein vergoldeter Stecker sowie optional ein 3M-Kleber zur Fixierung.

Ultra-dünne flexibe Polyimidfolien von nur 13µm Materialstärke zuzüglich Kupfer ermöglichen extremste Biegeradien. Für einlagige Leiterplatten mit 12µm Basiskupfer ohne Lötstopplack oder Abdeckfolie lassen sich hier bei Bedarf flexible, elektrische Schaltungsträger von nur 0,025mm (25µm) Dicke herstellen.

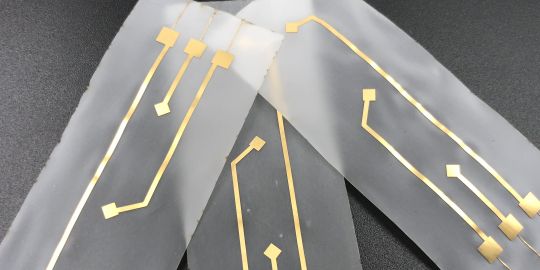

Nahezu transparente Schaltungen lassen sich mittels PET (Polyethylenterephthalat) als Schaltungsträger realisieren. Das Material ist für Großserien in Kombination mit groben, gedruckten Silberdruckstrukturen auch günstiger, jedoch gibt es solche Anwendungen kaum noch in Europa. Oft sind es Anforderungen ans Material, die PET mit Kupfer erfordern.

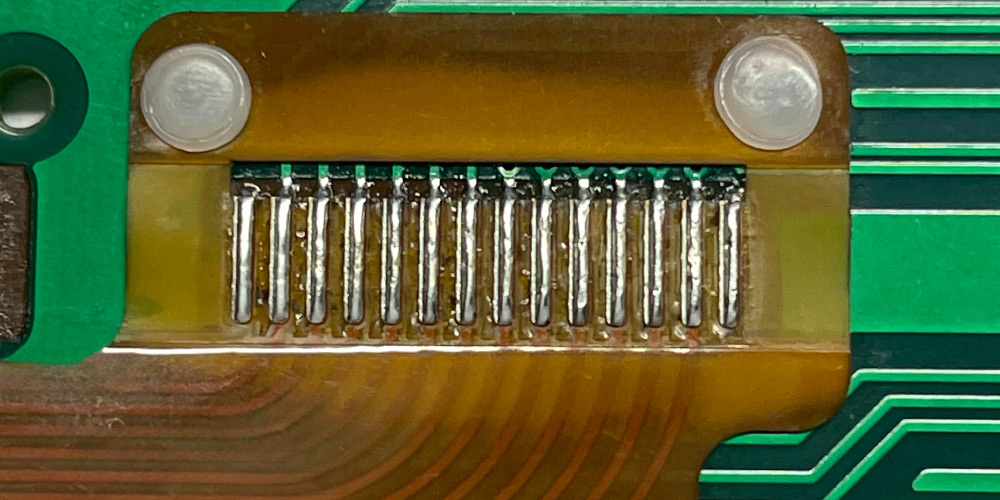

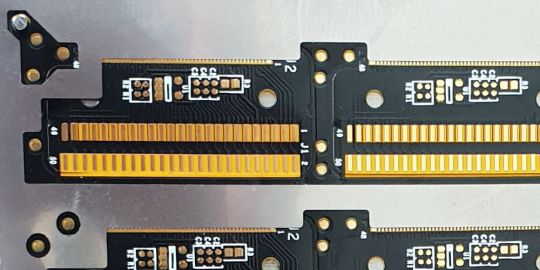

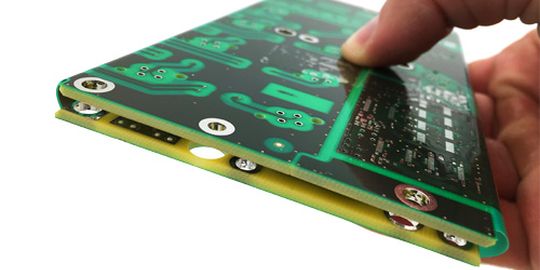

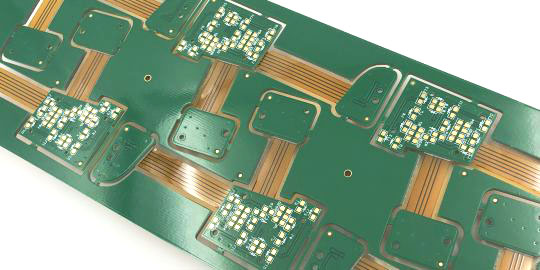

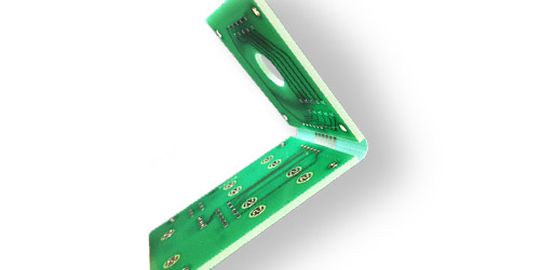

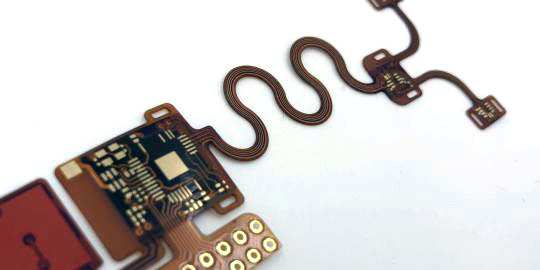

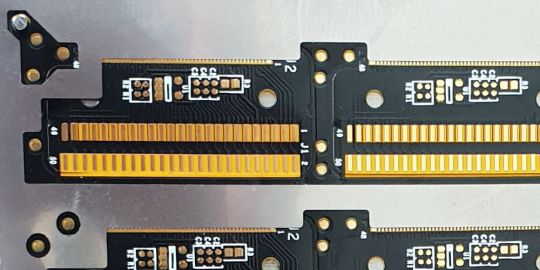

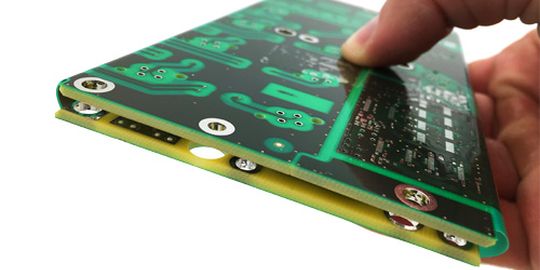

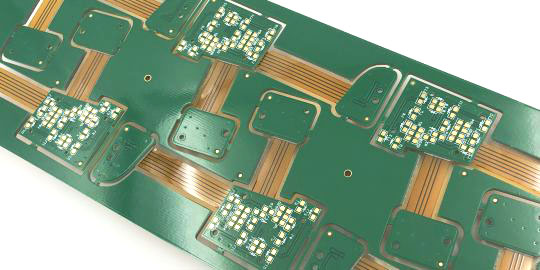

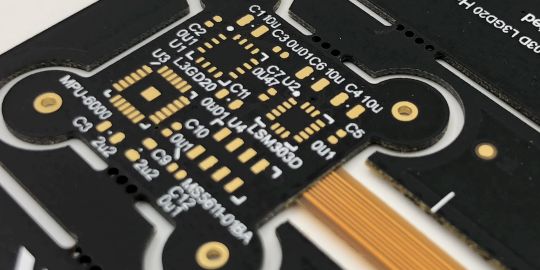

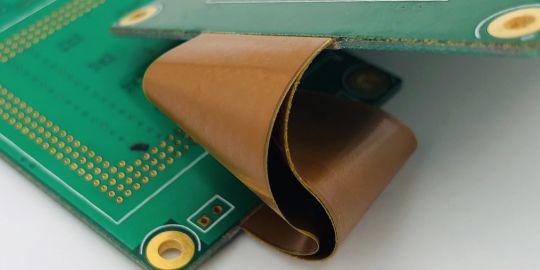

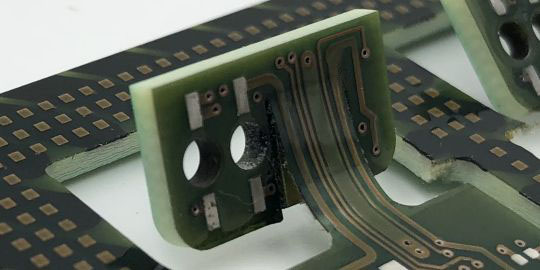

Starrflex-Leiterplatten

Hinter der vermeintlich komplizierten Bezeichnung 2LA1 verbirgt sich der einfachste Starrflex. Dabei steht "2L" für 2-lagig und "A1" für eine Flex-Außenlage. Vorweg steht also immer die gesamte Lagenzahl, dahinter die Position der Flex-Lage "I" (innen) oder "A" (aussen) sowie die Anzahl der flexiblen Lagen. So lassen sich komplexe Starrflexe einfach im Aufbau benennen.

Starrflexe lassen sich am einfachstem im Nutzen verarbeiten, da die flexiblen Bereiche in der Bestückung sonst durch Abbiegen hinderlich sein können. Auch schützt ein Nutzenrahmen die Starrflex-Platine beim Versand und Transport. Wir setzen den optimalen Nutzen für Ihre Starrflex-Platinen, Sie bestücken ganz bequem und vereinzeln direkt vor dem Einbau.

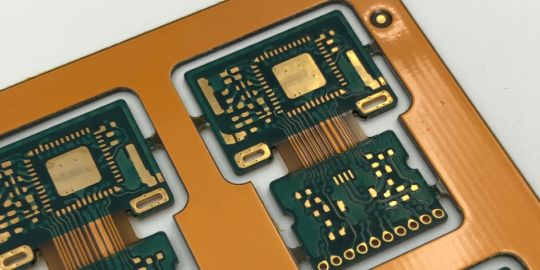

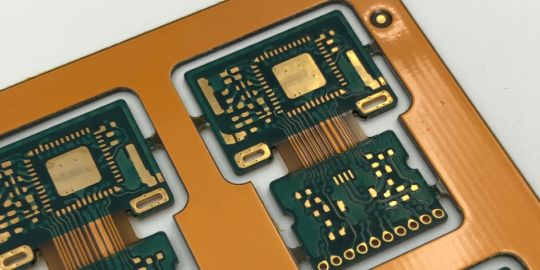

Ab 4- bzw. 3-Lagen Multilayer lassen sich die flexiblen Lagen innen einbringen. Durch die flexible Lage in der Mitte ist die dynamische Belastbarkeit in beide Biegerichtungen optimal gewährleistet. 4LI2 bedeutet hier: 4 Lagen gesamt, 2 flexible Lagen innenliegend. Wären die flexiblen Lagen außen, so würde der Aufbau 4LA2 heißen.

Die Buchbinder-Technik erlaubt das Einbringen von mehr als 2 flexiblen Innenlagen bei Wahrung einer höchstmöglichen Flexibilität. Die flexiblen Lagen sind hierbei übereinander, aber nicht verklebt/verbunden. Würde man die innenliegenden flexiblen Lagen alle in einem Verbund verpressen, so wäre die Flexibilität deutlich geringer.

Lift-Off-Bereiche sind kleberfrei gestellte Fläche auf dem starren Teil der Starrflex-Platine, noch vor dem Übergang in den flexiblen Teil. Dadurch sind Biegungen innerhalb der Dimensionen der starren Leiterplatte möglich und man muss zu diesen nicht noch Platz für den Biegeradius einplanen, sondern kann ab Konturkante direkt abwinkeln.

Wenn das Layout sehr eng ist und ein Lift-Off-Bereich dennoch erforderlich ist, kann mit Laser-Schnitt platzsparend gearbeitet werden. Nachteilig dabei ist jedoch, dass der unter dem flexiblen Teil liegende starre Träger durch das Lasern leicht angebrannt wird und so unweigerlich Schmauch entsteht. Ferner kann die oft sehr scharfe Kante bei Biegungen einreißen.

Bei puren FR4-Starrflex wird im Aufbau die flexible Lage durch einen sehr dünnen FR4-Kern ersetzt. Die Leiterplatte ist dadurch an dieser Stelle weiterhin flexibel genug für Installationen, bietet aber wegen des nicht angefrästen Kerns entgegen der normalen Semi-Flex eine höhere Biegebelastbarkeit sowie eine höhere Beständigkeit.

Starrflex-Leiterplatten lassen sich auch mit Sacklöchern (englisch: blind vias) herstellen. Plugging ist hingegen meist nur dann möglich, wenn die flexiblen Lagen innen liegen oder pure FR4-Starrflexe gebaut werden. Dies liegt am erforderlichen Schleifprozess nach dem Pluggen, wofür Polyimid nur wenig geeignet ist.

Klimaneutraler Betrieb

seit dem Jahr 2021

seit dem Jahr 2021

- CO2-neutral durch Kompensation

- Leiterplatten - außen grün, innen auch

Mitglied im Fachverband Elektronik-Design

- Expertise durch aktiven Austausch

- Expertise durch Schulung und Weiterbildung

ISO-Geprüft vom renommiertesten Auditor Deutschlands

- ISO 9001:2015 Qualitätsmanagement

- ISO 14001:2015 Umweltmanagement

UL-Zulassungen für diverse Leiterplattentypen

- UL für starre FR4-Leiterplatten

- UL für flexible Leiterplatten

- UL für ALU IMS Leiterplatten