Chemisch Gold | HAL | ENIG | Leiterplatten | PCB | Oberflächen

8 Leiterplatten Oberflächen im Vergleich - Chemisch Gold (ENIG) vs. HAL (Hot Air Leveling) & Co.

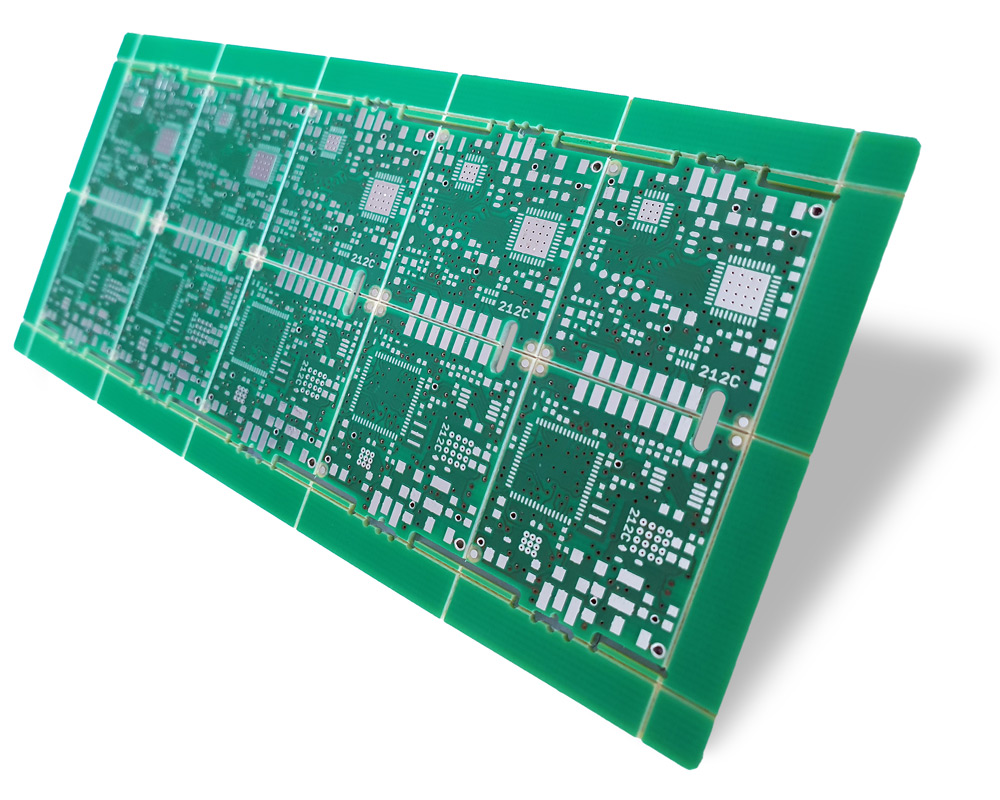

Leiterplatten können mit verschiedenen Endoberflächen (auch „Oberflächenfinish“ genannt) beschichtet werden, um die reibungslose Verarbeitung unterschiedlicher Bauteile, allgemeine Lötbarkeit, Zuverlässigkeit und Haltbarkeit zu verbessern. Unter der Oberflächenfinish-Übersicht als Tabelle sind die einzelnen Surface-Finish nochmals detaillierter erläutert.

| Kurzbezeichnung | HAL | HAL verbleit | CSN | IS | OSP | ENIG | ENEPIG | Hartgold |

|---|---|---|---|---|---|---|---|---|

| Beschreibung | HAL-bleifrei | HAL verbleit | Chemisch Zinn | Chemisch Silber | Organic Surface Passivation | Electroless Nickel-Gold | Electroless Nickel-Palladium-Gold | Galvanisch Nickel-Gold |

| Schichtdicken | 15 - 50µm | 15 - 50µm | 0,8 - 1,2µm | 0,2 - 0,4µm | 0,2 - 0,6µm | Ni: 3 - 6µm / Au: 0,05 - 0,125µm | Ni: 3 - 6µm / Pd: 0,05 - 0,15µm / Au: 0,025µm | Ni: >4µm / Au: 0,5 - 3µm |

| Löten | ++ | +++ | ++ | ++ | + | +++ | +++ | o |

| Mehrfachlöten | ++ | ++ | - | + | - | +++ | +++ | - - |

| Al-Draht-Bonding | - - | - - | - - | + | - - | ++ | ++ | - - - |

| Au-Draht-Bonding | - - | - - | - - | - - | - - | - - | +++ | - - - |

| Fine-Pitch | - | - | +++ | +++ | +++ | +++ | +++ | - - - |

| Hochfrequenz | o | o | +++ | +++ | ++ | o | o | o |

| Pressfit | ++ | ++ | o | o | - - - | o | o | o |

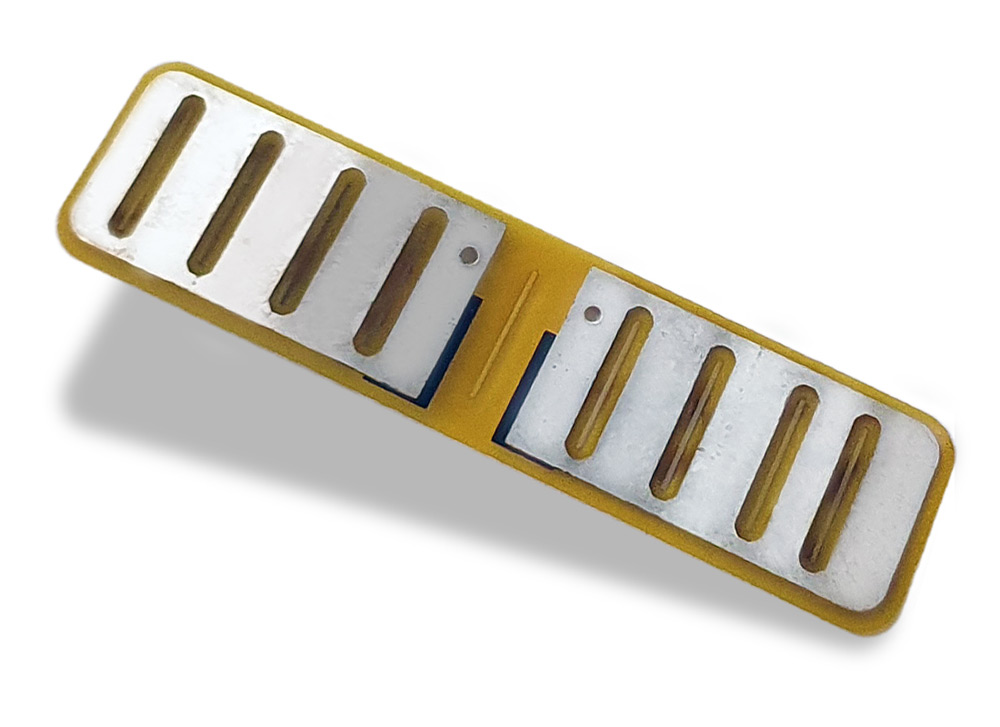

| Key-Press (Tastaturen) | - - | - - | - - - | - - - | - | + | + | +++ |

| Korrosionsbeständigkeit | ++ | ++ | - - | - - | - | ++ | ++ | +++ |

| Refreshable | ja | ja | ja | nein | ja | nein | nein | nein |

| Lagerfähigkeit | + | + | - | o | o | ++ | ++ | +++ |

| Kosten | $ | $ | $ | $ | o | $$ | $$$ | $$$$$ |

| RoHS-Konform | ja | nein | ja | ja | ja | ja | ja | ja |

| Verfügbarkeit | ++ | o | ++ | - | o | ++ | + | + |

Chemisch Zinn (Immersion Tin / CSN)

Chemisch Zinn ist in Europa weit verbreitet, da der Prozess günstig und schnell ist. Hierbei werden Leiterplatten meist mit einer Korbtechnik in Zinnbäder gehangen. Über die Zeit lagert sich das chemische Zinn auf den freien Kupferpads ab. Dafür ist es wichtig, dass eine gute Durchströmung des Bades stattfindet, damit Zinnhaltige Lösung auch zwischen die Leiterplatten fließen kann. Zu beachten ist, dass dieser Prozess mit der Zeit zum Erliegen kommt. Das bedeutet, dass ab einer Schichtdicke von circa 1,2µm Zinn kaum bis gar kein Zinn mehr abgeschieden wird, egal wie lange die Leiterplatte im Zinnbad verweilt.

Übliche Dicken für chemisch Zinn liegen bei 0,8µm bis 1,2µm, wobei man sagt, dass Minimum 1,0µm Zinn vorhanden sein sollte, um sowohl die Lagerfähigkeit zu optimieren, als auch einen zweiten Lötgang gewährleisten zu können. Für mehr als zwei Lötgänge ist chemisch Zinn aber eher ungeeignet.

- Gute Lötbarkeit, da das Finish aus reinem Zinn besteht.

- Flache Oberfläche, ideal für SMD-Bauteile.

- RoHS-konform, da es bleifrei ist.

- Kostengünstiger als einige andere Oberflächen.

- Anfällig für Whisker-Bildung (Zinnfäden), die Kurzschlüsse verursachen können.

- Zeitlich begrenzte Lagerfähigkeit, da Oxidation auftreten kann (maximal 6 Monate).

- Empfindlich gegenüber Fingerabdrücken und Umweltbedingungen, was zu Korrosion führen kann.

- Nur geringfügig geeignet für Mehrfachlötgänge.

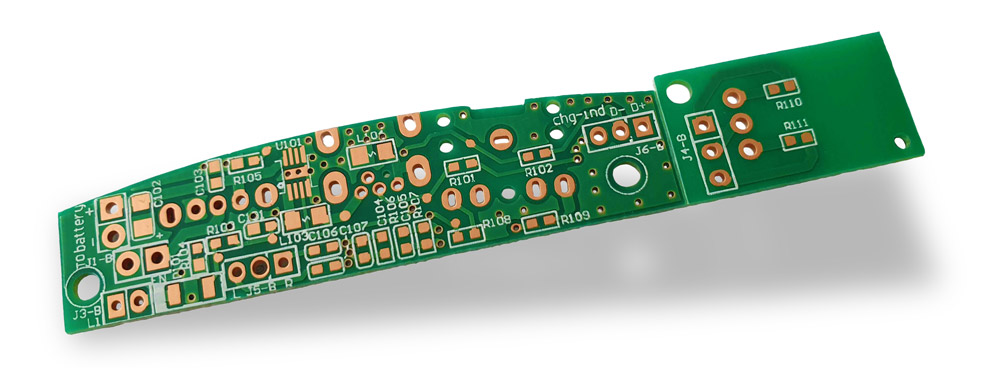

Chemisch Gold über Nickel (ENIG - Electroless Nickel Immersion Gold)

Chemisch Nickel-Gold ist für die Lagerung und Verarbeitung beste Oberfläche. Zudem lässt sich ENIG auch mit Aluminium-Draht Ultraschall (US)-Wedge-Bonden. Für das Bonden mit Gold- oder Kupferdrähten (Thermosonic (TS)-Ball/Wedge-Bonding) ist ENIG hingegen nicht geeignet, sondern es sollte auf ENEPIG zurückgegriffen werden. Die Oberfläche ist soll nach IPC-4552 >3µm Nickel und >0,05µm chemisch Gold aufweisen, um optimale Lagerung zu gewährleisten.

Bei flexiblen Leiterplatten wird hingegen oft absichtlich mit dünneren Schichten gearbeitet, da insbesondere das Nickel porös ist und bei Biegung aufbrechen kann.

- Sehr gute Lötbarkeit, auch nach längerer Lagerung.

- Sehr flache Oberfläche, ideal für SMD-Bauteile und BGAs.

- Beste Oberfläche für Mehrfachlötgänge.

- Hohe Oberflächenqualität, geeignet für feine Leiterbahnstrukturen.

- Korrosionsbeständig und sehr lange lagerfähig (12 Monate und mehr).

- Universell einsetzbar für verschiedene Anwendungen, auch für Kontaktflächen (z.B. Tastenfelder).

- Höhere Kosten im Vergleich zu anderen Oberflächen.

- Risiko des „Black Pad“-Phänomens, bei dem eine mangelhafte Nickel-Phosphor-Schicht die Zuverlässigkeit beeinträchtigen kann.

- Aufwändigerer Herstellungsprozess.

- Wegen Nickelschicht teilweise nicht geeignet für HF- oder Medizinprodukte

Chemisch Silber (Immersion Silver / IS)

Chemisch Silber ist ein vergleichsweise neues Verfahren, das Anfang der 2000er seine große Verbreitung begann. Zur gleichen Zeit wurde das verbleite Löten, meist mit dem HAL-Verfahren verboten. Chemisch Silber trat daher als bleifreie, RoHS-konforme Oberfläche in Konkurrenz mit dem ebenfalls relativ neuem Verfahren chemisch Zinn in Konkurrenz.

Während sich in Europa eher chemisch Zinn durchgesetzt hat, findet chemisch Silber in Amerika größere Verbreitung.

- Gute Lötbarkeit.

- Flache Oberfläche, geeignet für feine Strukturen.

- Kostengünstiger als ENIG.

- Gute elektrische Leitfähigkeit, ideal für HF-Anwendungen, da kein Nickel vorhanden wird.

- Breite Akzeptanz und Verwendung in den USA.

- Anfällig für Anlaufen und Oxidation, besonders in feuchten Umgebungen.

- Kürzere Lagerfähigkeit im Vergleich zu ENIG (nur bis 6 Monate).

- Empfindlich gegenüber Umwelteinflüssen (z.B. Schwefel).

- In Europa und Asien nicht weit verbreitet, daher geringe Verfügbarkeit (in Europa dominiert chemisch Zinn, in Asien ENIG)

Verbleite Heißluftverzinnung (HAL-verbleit/HASL - Hot Air Solder Leveling)

Beim Hot-Air-Verfahren werden Leiterplatten zunächst vollständig mit Flussmittel umschmiert und dann in ein heißes, flüssiges Zinnbad getaucht. Beim Herausziehen aus den Zinnkessel wird die Leiterplatte an zwei gegenüberliegenden Luft-Messern vorbeigezogen, welche mit sehr hohem Druck das noch weiche, überflüssige Zinn abblasen. Dadurch entstehen auf den verzinnten Pads Unebenheiten, was besonders bei großen Flächen ohne Löcher zu Wellenbildung führen kann. Das Löten mit Blei ist heutzutage in Europa und den USA weitestgehend verboten, weswegen es in bei bis auf wenige, meist Militärtechnik produzierende Leiterplattenhersteller nicht mehr angeboten wird.

Das Verfahren war schnell, günstig, zuverlässig aber auch giftig. Durch das Verbot von bleihaltigem Lot mussten Materialien mit höheren Temperaturbelastbarkeiten erfunden werden, weswegen in den Anfang der 2000ern viele neue Hoch-TG-Materialien für bleifreies Löten entstanden.

- Niedriger eutektischer Punkt, geringe Belastung für die Leiterplatte.

- Schnelles, kostengünstiges Verfahren.

- Gute Lötbarkeit für Durchsteckmontage (THT) und bedrahtete Bauteile.

- Lange Lagerfähigkeit (bis 12 Monate)

- Weitestgehend verboten (nicht RoHS-konform), nur in Militär und Luftfahrt erlaubt, sowie in Ländern außerhalb der EU

- Wegen weitgehendem Verbot wenig verbreitet.

- Unebene Oberfläche, nicht gut für SMD-Bauteile.

- Für große Kupferflächen nicht geeignet (Zinn lässt sich nicht abblasen).

- Risiko von Zinnbäuschen, die Kurzschlüsse verursachen können.

- Nicht ideal für feine Fine-Pitch und dicht bestückte Platinen.

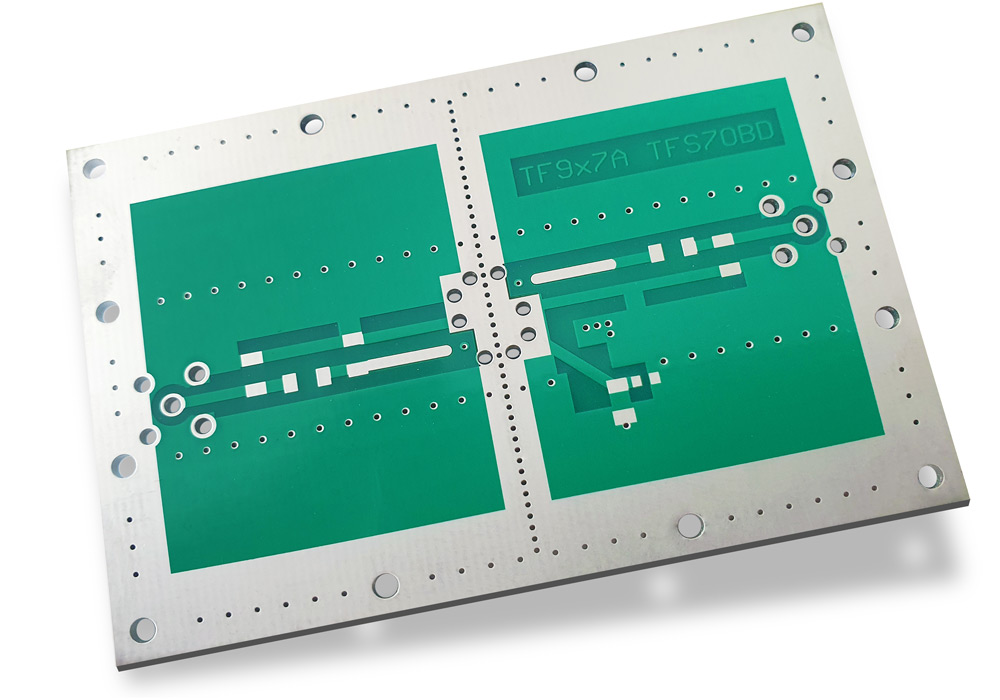

Bleifreie Heißluftverzinnung (HAL-bleifrei/HASL - Hot Air Solder Leveling)

Bleifreies HAL funktioniert identisch zu oben beschriebenen HAL-verbleiten Verfahren, allerdings sind deutlich höhere Temperaturen erforderlich. Reines Zinn benötigt Temperaturen um die 275°C im Zinnkessel, was feine hohe thermische Belastung für die Leiterplatte bedeutet. Hochlagige Multilayer oder SBU-Aufbauten sollten daher möglichst nicht mit diesem Verfahren gefertigt werden, da durch die hohen Temperaturen Hülsenrisse entstehen könnten.

Da solche Leiterplatten aber meist ohnehin mit Fine-Pitch und BGAs ausgestattet sind, empfiehlt sich hier ENIG als Endoberfläche.

- Kostengünstig und weit verbreitete Oberfläche.

- Langlebig und robust.

- Gute Lötbarkeit für Durchsteckmontage (THT) und bedrahtete Bauteile wegen größeren Zinndepots.

- Lange Lagerfähigkeit (bis 12 Monate)

- Unebene Oberfläche, weniger geeignet für SMD-Bauteile.

- Risiko von Zinnbäuschen, die Kurzschlüsse verursachen können.

- Nicht ideal für Fine-Pitch und dicht bestückte Platinen.

- Hoher thermischer Schock für die Leiterplatte im Prozess

OSP (Organic Solderability Preservative)

OSP-Oberflächen sind sehr günstig und schnell auf Leiterplatten aufbringbar. Da sie aber auch eine geringe Widerstands- und Lagerfähigkeit haben, wird dieses Finish selten bei hochwertiger Medizin-, Automotive- IT- oder Industrieelektronik angewendet, sondern meist bei günstiger Massen- und Konsumelektronik.

In Europa wird OSP daher selten verwendet, während es in China für günstige Leiterplatten eine weit verbreitete Alternative ist.

- Sehr kostengünstig.

- Umweltfreundlich und RoHS-konform.

- Flache Oberfläche, gut geeignet für SMD-Bauteile.

- Relativ kurze Lagerfähigkeit (3 bis Monate), da die organische Schicht im Laufe der Zeit abgebaut wird.

- Nicht geeignet für mehrfache Lötprozesse.

- Keine Schutzwirkung gegen Umwelteinflüsse (z.B. Feuchtigkeit)

- Geringe mechanische Schutzwirkung (z.B. gegen Kratzer)

- In Europa wenig verbreitet

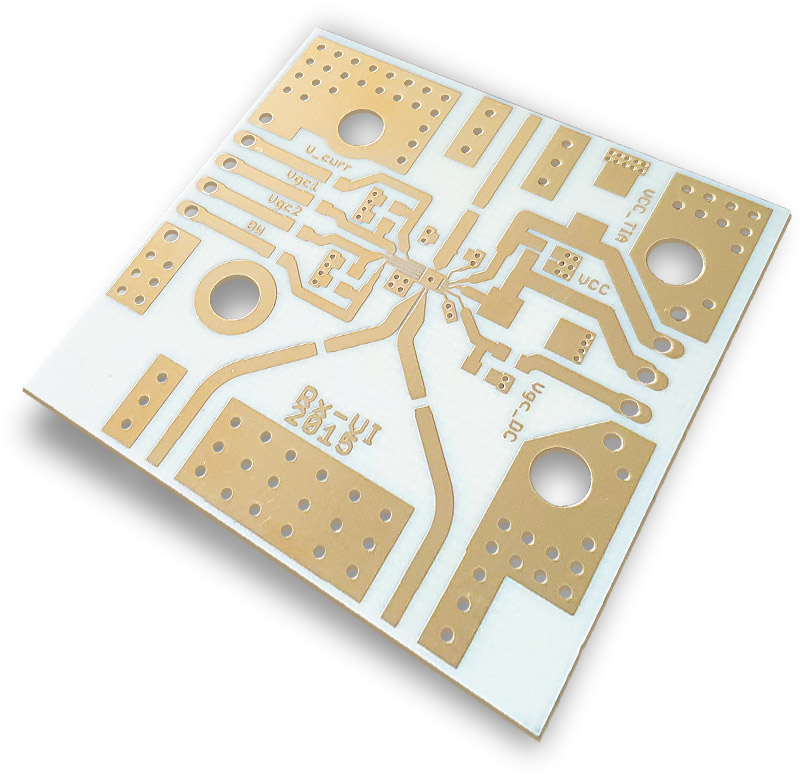

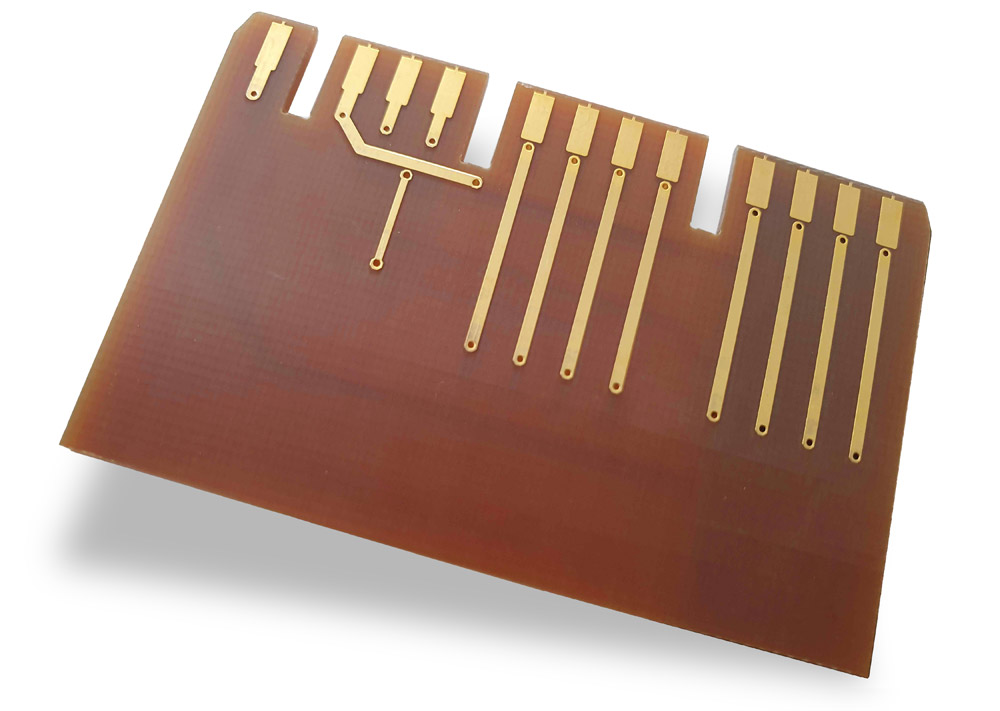

Selektives Galvanisches Gold (Hartgold)

Hartgold wird meist nur als ergänzende Oberfläche auf Leiterplatten aufgebracht und selten vollflächig für Bereiche, die mechanische Belastungen erfahren (z.B. Einsteckkontakte).

Einerseits sind die hohen Kosten dafür ein Grund, anderseits das erforderliche Verfahren: Hartgold-Oberflächen benötigen eine elektrische Anbindung der zu vergoldenden Flächen an den Rand des Fertigungspanels, damit dieser kontaktiert und damit galvanisch angebunden werden kann. Nur so sind Abscheidungen von Gold über 0,5µm (gängiges Minimum) bis hin zu teilweise geforderten 3µm möglich.

- Sehr robust und langlebig, ideal für mechanisch beanspruchte Kontaktflächen (z.B. Steckverbinder, Tastenfelder).

- Hohe Korrosionsbeständigkeit.

- Lange Lagerfähigkeit.

- Sehr teuer im Vergleich zu anderen Oberflächen.

- Härteres Finish, weniger gut lötbar, daher meist nur für spezielle Bereiche der Platine verwendet.

- Hoher Materialverbrauch (Gold), was die Umweltbelastung erhöhen kann.

- Zu vergoldene Flächen müssen über Leiterbahnen zusätzlich kontaktiert werden.

- Teilweise Reste der galvanischen Bus-Anbindung sichtbar (mit komplizierterem Etch-Back-Verfahren entfernbar)

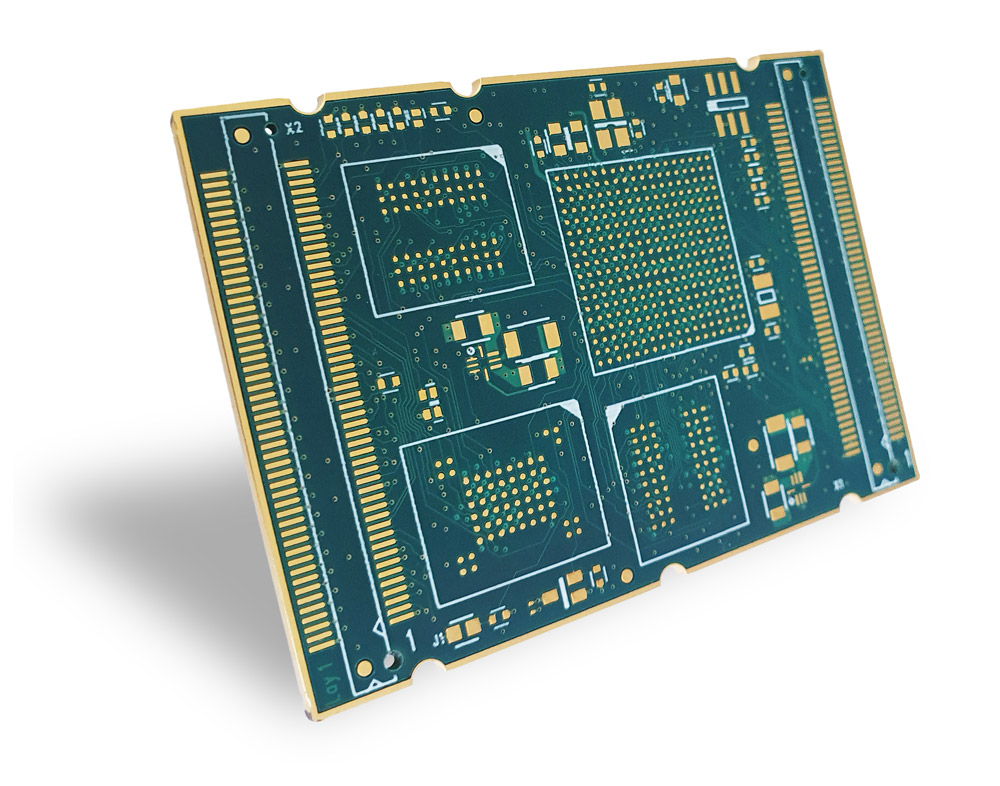

Chemisch Nickel/Palladium/Gold (ENEPIG)

ENEPIG ist eine relativ neue Oberfläche, die ergänzend zu ENIG Anwendung findet. Der größte Vorteil von ENEPIG liegt darin, dass es sich mit Kupfer- und Golddraht thermisch bonden lässt.

Früher war für dieses Verfahren eine teurere, dickere Weichgold-Oberfläche erforderlich, die durch ENEPIG nahezu gänzlich abgelöst wurde. Die IPC 4556 gilt auch hier und schreibt 3 bis 6µm Nickel unter einer dünnen 0,05 bis 0,15µm Palladium-Schicht vor, bevor dünne 0,025µm Gold folgen.

- Sehr hohe Lötbarkeit und sehr gute elektrische Eigenschaften.

- Bietet Schutz vor „Black Pad“-Problemen, die bei ENIG auftreten können.

- Geeignet für feine Strukturen und unterschiedliche Anwendungen.

- Thermisches Bonding möglich

- Sehr hohe Kosten im Prototypenbereich.

- Komplexer Herstellungsprozess.

- Weniger verbreitet, was zu längeren Lieferzeiten führen kann.

Chemisch Gold: glatt & korrosionsbeständig. HAL: günstig & robust. Chemisch Zinn: glatt, aber oxidationsempfindlich & nicht gut lagerfähig.

- Chemisch Gold (ENIG): Nickelschicht mit dünner Goldauflage ~0,05µm, hohe Korrosionsbeständigkeit & Planarität.

- HAL: Geschmolzene Lötzinnschicht, mit Heißluft geglättet, bietet gutes Lot-Depot, ist aber unebener.

- Chemisch Zinn: Dünne chemische Zinnschicht ca. 1µm, sehr glatt, aber oxidationsempfindlich.

Chemisch Gold ist langlebig & korrosionsbeständig, HAL günstig & robust, chemisch Zinn sehr glatt für feine Leiterbahnen, aber oxidationsempfindlich.

- Chemisch Gold: Sehr plan, korrosionsbeständig, lange lagerfähig aber teurer.

- HAL: Preiswert, robuste Lötverbindungen durch eigenes Lot-Depot, aber uneben.

- Chemisch Zinn: Günstig, glatte Oberfläche und daher gut für feine Strukturen, oxidiert schnell.

Chemisch Gold & chemisch Zinn sind ideal für empfindliche & feine Bauteile, HAL eignet sich besser für robuste Lötverbindungen.

- Chemisch Gold: Beste Wahl für empfindliche Bauteile, glatte & oxidationsfreie Oberfläche. Optimal für Fine-Pitch.

- Chemisch Zinn: Gut für feine Strukturen, aber begrenzte Lagerfähigkeit und weniger gut bei mehreren Lötvorgängen.

- HAL: Für Standard-PCBs geeignet, kann bei feinen Strukturen problematisch sein, dafür gut lagerbar und mehrfach lötbar.

Chemisch Gold & Zinn haben sehr gute Lötbarkeit, chemisch Zinn ideal für SMT, HAL gut für THT-Bauteile, aber ungleichmäßige Oberfläche.

- Chemisch Gold: Sehr gute Lötbarkeit (auch mehrfach), langlebige Verbindung, erfordert spezielle Parameter.

- HAL: Gute Lötbarkeit, besonders für THT-Bauteile, aber uneben. Mehrfach löten möglich.

- Chemisch Zinn: Gut für SMT, aber oxidationsempfindlich und nicht optimal für mehrere Lötvorgänge.

Chemisch Gold (ENIG) hält am längsten (teils >1 Jahr), HAL mittel (bis 1 Jahr), chemisch Zinn (CSn) oxidiert schnell (bis 6 Monate).

- Chemisch Gold: Beste Haltbarkeit, widersteht Korrosion & Umwelteinflüssen, leicht zu reinigen.

- HAL: Mittlere Haltbarkeit, oxidiert schneller als chemisch Gold.

- Chemisch Zinn: Kürzeste Haltbarkeit, anfällig für Oxidation und auch Fingerabdrücke.

Chemisch Gold teuer, HAL uneben, chemisch Zinn oxidationsempfindlich & kurz lagerfähig, alle Methoden haben spezifische Einsatzgrenzen.

- Chemisch Gold: Hohe Kosten, komplexe Herstellung, "Black Pad"-Risiko.

- HAL: Unregelmäßige Oberfläche, nicht für feine Strukturen geeignet.

- Chemisch Zinn: Kurze Lagerfähigkeit, empfindlich gegenüber Oxidation.

Chemisch Gold für High-End-PCBs, HAL für Standardanwendungen, chemisch Zinn für feine Leiterplatten mit Preisdruck.

- Chemisch Gold: Ideal für High-End-PCBs, empfindliche Bauteile.

- HAL: Gut für Standard-PCBs, kostengünstig & robust.

- Chemisch Zinn: Gut für feine Strukturen, aber oxidationsempfindlich.

HAL ist am umweltfreundlichsten, chemisch Gold & Zinn benötigen mehr Chemikalien, chemisch Zinn enthält oft problematische Zusatzstoffe.

- HAL: Umweltfreundlicher, da weniger Chemikalien erforderlich sind.

- Chemisch Gold: Benötigt Nickel & Gold, ressourcenintensiv.

- Chemisch Zinn: Enthält oft Zusatzstoffe, die umweltschädlich sein können.

HAL ist die günstigste Option, chemisch Zinn liegt preislich dazwischen, chemisch Gold ist am teuersten wegen Material- & Prozesskosten.

- Chemisch Gold: Teuerste Methode durch Gold- & Nickelbeschichtung, aufwendiger Prozess.

- HAL: Kostengünstigste Methode, ideal für Standard-PCBs & große Stückzahlen.

- Chemisch Zinn: Mittleres Preisniveau, bietet aber gute Planarität für SMT.

Ja, verschiedene Beschichtungen können kombiniert werden, um die jeweiligen Vorteile für spezifische PCB-Bereiche optimal zu nutzen. Allerdings können hier hohe Kosten anfallen, da neben den weiteren Oberflächen auch zusätzliche, meist manuelle, Prozessschritte (Schutz/Abdeckung) erforderlich werden.

seit dem Jahr 2021

- CO2-neutral durch Kompensation

- Leiterplatten - außen grün, innen auch

- Expertise durch aktiven Austausch

- Expertise durch Schulung und Weiterbildung

- ISO 9001:2015 Qualitätsmanagement

- ISO 14001:2015 Umweltmanagement

- UL für starre FR4-Leiterplatten

- UL für flexible Leiterplatten

- UL für ALU IMS Leiterplatten