Leiterplattenbestückung | PCBA | SMD Bestückung | THT | Platinen

Leiterplattenbestückung (PCBA) - THT- & SMD-Bestückung von Platinen

Wir bieten EMS-Herstellung für bestückte SMT/THT und Hybrid-bestückte Leiterplatten, vom Express-Prototypen bis zur Serie - aus einer Hand. Auf Wunsch optimieren, testen, programmieren und dokumentieren wir alles rund um ihre Baugruppen.

Leiton bietet als professioneller EMS-Dienstleister 3 Optionen für bestückte Leiterplatten:

Express-Bestückung bieten wir bereits ab 10 AT oder schneller, inklusive Leiterplattenherstellung und Beschaffung aller Bauteile Made in Germany an. Für Expressbestückung können kritische Bauteile auch beigestellt werden. Durch die extrem hohe Geschwindigkeit und absolute Priorisierung dieser Projekte werden hier oft Expresszuschläge von 100% und mehr fällig. Dafür erhalten Sie den besten Service, den Sie sich vorstellen können!

Kleinserien-Bestückung wird mit weniger Druck und dem Fokus auf Listenpreise, Bauteilverfügbarkeit und Preissenkungspotentiale durchgeführt. Die Herstellung erfolgt ebenfalls Made in Germany. Lieferzeiten liegen üblicherweise bei 5 Wochen aufwärts. Qualität und Kostenreduzierung stehen hier klar im Vordergrund.

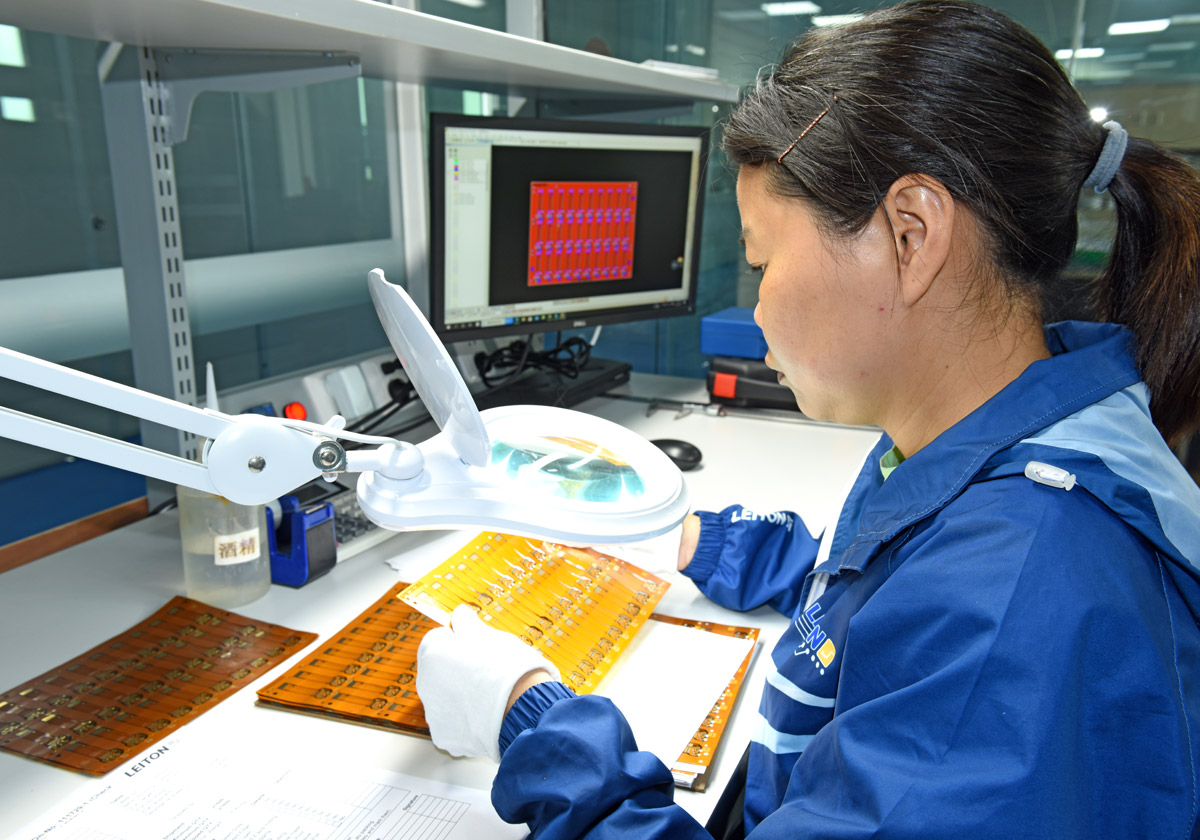

Große Serien fertigen wir absolut kostenoptimiert in unserer eigenen Fertigung in China. Lieferzeiten beginnen meist bei 3 Monaten, wobei eine Vorabfertigung von Prototypen zur Freigabe deutlich schneller umsetzbar ist. Alle Baugruppen werden AOI geprüft und auf Wunsch mit In-Circuit-Test (ICT) ausgeliefert. Darüber hinaus sind umfangreiche Zusatzleistungen (z. B. individuelle Gehäuse, Stanz- und Biegeteile, Folientastaturen, Spritzguss, regalfertige Verpackung, Geräte-Komplettmontage usw.) möglich. Auf Wunsch erhalten die Baugruppen individuelle (maschinenlesbare) Labels zur Identifikation und Rückverfolgbarkeit bis in jeden Produktionsschritt. Hergestellt werden die Baugruppenserien bei Leiton Electronics, Zhongshan (China).

Optionen |

|---|

| Bauteile | BGA, CSP, LGA, QFN, SOT etc. |

| Kleinste Bauform | 0201 |

| Kleinster Pitch | 150 µm |

| Platzierungsgenauigkeit | +/-40µm |

| Maximale Leiterplattengröße | 330 x 1200 mm² |

| Maximale Leiterplattendicke | 5 mm |

| Minimale Leiterplattendicke | 25 µm (Flex FPC) |

| Geschwindigkeit | bis 23.000 Bauteile / Stunde (pro Linie) |

| Feeder-Kapazität | 160 pro Linie (2 SMT pro Linie) |

| Maximale Bauteilbreite | 33,5 mm |

| Schutzlack | Peters LS1307 (Standard) |

| Bonding | 25 µm Aluminium-Draht |

| Pressfit | Ja, diverse Ausführungen |

Bestückung von Platinen - schnell & professionell

Unsere Leiterplattenbestückung (PCBA - kurz für “Printed Circuit Board Assembly”) bietet eine komplexe Herstellung elektronischer Geräte durch die gezielte Integration verschiedener Komponenten auf Ihre Leiterplatte.

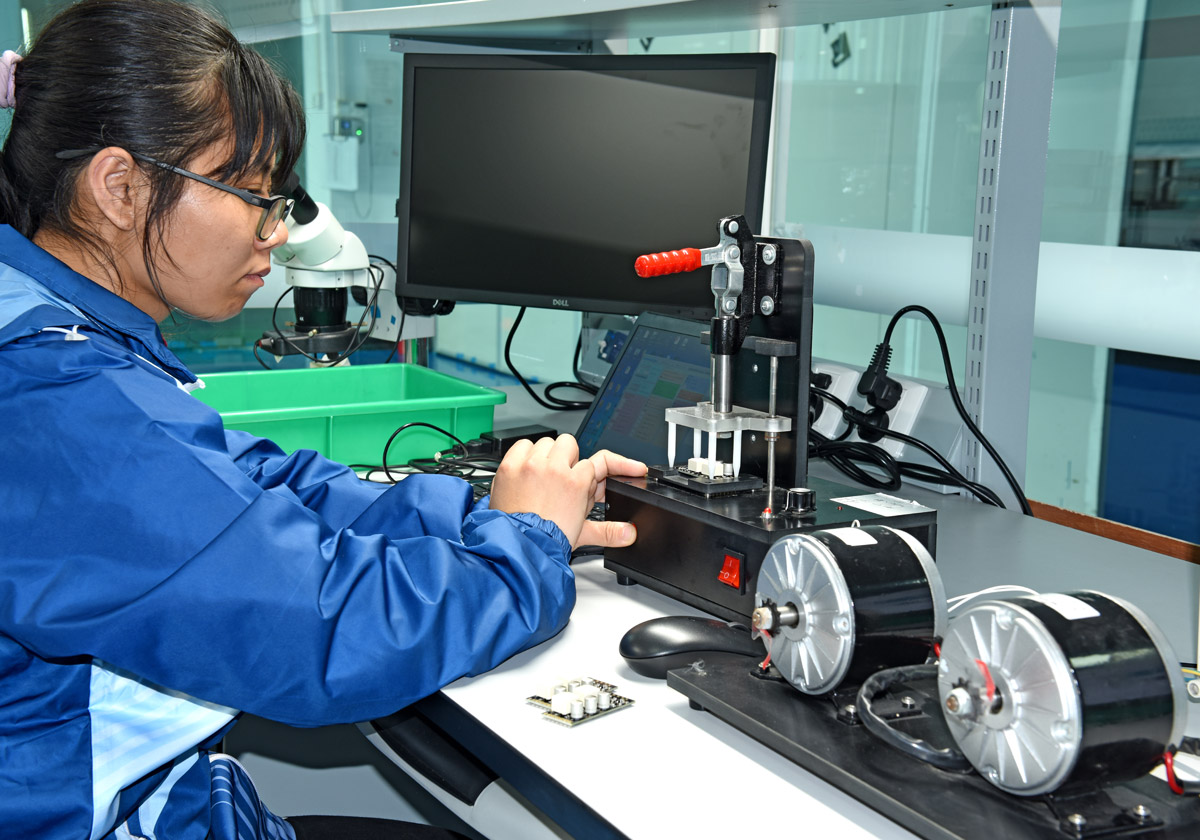

JUKI-Chip-Shooter platzieren Komponenten wie Widerstände, Kondensatoren und Mikrochips unter kontrollierten Bedingungen, um Ihre geplanten Baugruppen zu funktionierenden Systemen zu machen. Gerne prüfen wir die bestückten Baugruppen 100% auf Funktion, gemäß Ihren Testvorgaben. Unsere Entwicklungsingenieure entwerfen hierzu entsprechende Testadapter und Programme, auf Wunsch mit IDs und Logfiles zur 100%igen Rückverfolgbarkeit.

Darum sollten Sie Ihre Leiterplatten vom EMS-Profi bestücken lassen:

Die Beauftragung eines professionellen EMS-Unternehmens wie Leiton für die Bestückung Ihrer Leiterplatten anstelle des Selberlötens bietet zahlreiche Vorteile:

Leiton Electronics Maschinen:

- mehrere JUKI-SMT-Linien

- automatische Lötpastendrucker GKG G5

- 10-Kammer-Reflow-Öfen, Be- & Entladesysteme

- AOI-Systeme & Burn-In-Schränke

- automatische Schutzlacksprühmaschine

- Keyence Mikroskope VHX-900F mit Linsen VH-Z100R/Z100T und umfangreiches Mess- und Testequipment

Zudem bieten wir Label-IDs mit Scan an kritischen Prozessschritten an, so dass die Baugruppe auch noch Jahre später exakt in die Produktion zurückverfolgt werden kann. Dies führt zu einer herausragenden Qualität Ihrer Leiterplatten und minimiert mögliche Fehlerquellen.

Insbesondere bei komplexen Leiterplatten wie Flex ergeben sich große Herausforderungen in der Bestückung, die sehr hohen Aufwand bedeuten. Durch die Zusammenarbeit mit Leiton profitieren Sie von:

- automatisierte Bestückungs- und Prüfprozesse

- Kenntnisse über Werkzeug- und Fixture-Bau (Flex-Fixtures)

- sehr gute Lieferantenbeziehungen zu Distributoren und Bauteil-Brokern

- Zusatzleistungen: Kabelkonfektionierung, Stanz- und Biegeteile, Spritzguss, individuelle Verpackung uvm.

- Rückverfolgbarkeit per ID/QR-Code

All das führt zu einer höheren Produktionsgeschwindigkeit und Zuverlässigkeit. Ihre gesamten Durchlaufzeiten verkürzen sich erheblich und Ihre Baugruppen können schneller einsatzbereit sein. Darüber hinaus entfallen Kosten für die Anschaffung und Wartung von Bestückungsgeräten sowie für Schulungen des eigenen Personals.

Leiterplattenbestückung, Bauteilbeschaffung und Baugruppentest.

Wir können Sie bei der Auswahl der geeigneten Komponenten, Materialien und Verfahren beraten. Dadurch können wir sicherstellen, dass Ihre Leiterplatten den spezifischen Anforderungen Ihres Projekts gerecht werden. Sollten Sie keine Testbeschreibung für Ihre Baugruppe haben, so können wir diese gemeinsam mit Ihnen erarbeiten.

- Beschaffung von Bauteilen: Leiton unterstützt bei der Beschaffung der erforderlichen Komponenten für Ihre Leiterplattenmontage und stellt sicher, dass hochwertige Bauteile für Ihr Projekt verfügbar sind.

- Beratung bei der Bauteilauswahl: Leiton bietet Fachwissen, um Ihnen bei der Auswahl der geeignetsten Bauteile für Ihre Leiterplatten unter Berücksichtigung von Faktoren wie Leistung, Preis und Verfügbarkeit zu helfen.

- Montageprüfung: Leiton bietet Prüfdienste zur Überprüfung der Funktionalität und Zuverlässigkeit Ihrer montierten Leiterplatten und stellt sicher, dass sie den von Ihnen festgelegten Qualitätsstandards entsprechen.

- Entwicklung von Testbeschreibungen: Wenn Ihnen eine Testbeschreibung für Ihre Montage fehlt, arbeitet Leiton mit Ihnen zusammen, um eine solche zu erstellen.

Diverse Arten von Kalibrationen sind möglich. Ein Überblick:

- IC-Programmierung: Schreiben von Softwarecode auf Mikrocontroller, Mikroprozessoren und andere Arten von ICs.

- EEPROM/EPROM-Flashing: EEPROMs (Electrically Erasable Programmable Read-Only Memory) und EPROMs (Erasable Programmable Read-Only Memory) Speicherchip-Flashing.

- Software-Programmierung: Softwareentwicklung für Embedded Systems, Firmware und ICs.

- PLD-Programmierung (Programmierbare Logic Devices) : PLDs, wie FPGAs (Field-Programmable Gate-Arrays) Programmierung.

- Kalibrierungsdienste: Feinabstimmung elektronischer Geräte oder Sensoren, verschiedene Arten von Kalibrierungsdiensten wie Temperaturkalibrierung, Spannungskalibrierung oder Sensorkalibrierung.

um sicherzustellen, dass jede bestückte Leiterplatte den vorgegebenen Standards entspricht.

- IPC-A-610: Dies ist der branchenweit anerkannte Standard für die Akzeptanzkriterien von gelöteten elektronischen Baugruppen. Er legt visuelle Anforderungen an die Qualität von Lötverbindungen, Bauteilen und Montageprozessen fest.

- IPC-J-STD-001: Dieser Standard enthält Anforderungen an das Löten elektronischer Baugruppen und dient als Referenz für die Prozesskontrolle, Materialien und Prüfungen im Lötprozess.

Unabhängig der zugrundeliegenden Standards, erfolgt die Bestückung mit umfangreichen Tests:

- Funktionale Tests: Prüfen, ob die Baugruppe die erwarteten Funktionen erfüllt. Gerne erfüllen wir selbst umfangreichste Testvorgaben.

- Elektrische Tests: Messen von elektrischen Parametern und Überprüfen der Leistungsparameter innerhalb der Baugruppe.

- E-Test Rohplatine: Jede Leiterplatten ist bereits vor der Bestückung obligatorisch 100% elektrisch getestet.

- Visuelle Inspektion: Überprüfen der Baugruppe auf äußere Defekte, unvollständige Lötverbindungen und Abweichungen vom Design, je nach Komplexität manuell oder per AOI (Automatic Optical Inspection).

- Mechanische Tests: Prüfen der mechanischen Stabilität, Widerstandsfähigkeit gegen Vibrationen und Stöße.

- Umgebungstests: Aussetzen der Baugruppe extremen Temperaturen, Feuchtigkeit, Vibrationen oder anderen Umgebungsbedingungen, um ihre Zuverlässigkeit zu testen (z.B. Klimaschrank).

Durch die Zusammenarbeit mit Leiton erhalten Sie qualitativ hochwertige, geprüfte Leiterplatten und profitieren von Zeit- und Kostenersparnissen, sowie dem Know-how und der Erfahrung unseres Teams. Dadurch können Sie sich auf Ihre Kernkompetenzen konzentrieren und über uns gleichzeitig optimale Ergebnisse bei der Fertigung erzielen.

Warum Baugruppen bei Leiton bestellen?

Leiterplattenbestückung: Die SMT-Fertigung

Die SMT-Fertigung (SMT “Surface Mount Technology”) von Leiterplatten ist ein moderner Ansatz zur Montage elektronischer SMD Bauteile (SMD “Surface Mount Device”) auf Leiterplatten. Im Gegensatz zur traditionellen Through-Hole-Technologie, bei der Bauteile durch Bohrungen gesteckt und auf der Rückseite der Leiterplatte gelötet werden, werden bei der SMD-Fertigung die Bauteile direkt auf der Oberfläche der Leiterplatte platziert und dort verlötet. Dies bietet eine Reihe von Vorteilen, darunter:

- Platzersparnis: Aufgrund der kleineren SMD-Bauteile und der Möglichkeit, sie dichter zu platzieren, können kompaktere und leistungsfähigere Baugruppen und Geräte hergestellt werden.

- Höhere Geschwindigkeit: Die automatisierte Bestückung und das Reflowlöten ermöglichen eine schnellere und effizientere Fertigung im Vergleich zur Through-Hole-Technologie (THT).

- Bessere Hochfrequenzleistung: SMT-Technologie reduziert parasitäre Effekte und ermöglicht bessere Hochfrequenzleistungen in elektronischen Schaltungen.

- Kostenreduktion: Obwohl die Anfangsinvestition in SMT-Ausrüstung höher sind, können die automatisierte Fertigung, der geringere Materialverbrauch und die kürzeren Produktionszeiten zu langfristigen Kosteneinsparungen führen.

Leiterplattenbestückung: Die THT-Fertigung

THT steht für "Through-Hole Technology", auf Deutsch "Durchsteckmontagetechnik". Dies ist ein traditioneller Ansatz zur Herstellung von elektronischen Baugruppen, bei dem die Bauteile durch Bohrungen in der Leiterplatte gesteckt und auf der Rückseite der Leiterplatte verlötet werden. Die THT-Fertigung wurde in den frühen Tagen der Elektronikindustrie weit verbreitet eingesetzt, bevor SMT (Surface Mount Technology) entwickelt wurde.

Obwohl die SMT-Fertigung heutzutage in vielen Bereichen vorherrscht, hat die THT-Fertigung immer noch ihre Anwendungen und Vorteile:

- Höhere Belastbarkeit: THT-Bauteile haben oft robustere Anschlüsse und sind besser geeignet für Anwendungen, bei denen Vibrationen, Erschütterungen oder starke mechanische Beanspruchungen auftreten können.

- Einfache manuelle Reparaturen: THT-Verbindungen können einfacher von Hand gelötet oder entfernt werden, was die Reparatur von Baugruppen erleichtert.

- Höhere elektrische Belastbarkeit: THT-Verbindungen sind oft besser geeignet für Anwendungen mit hohen Spannungen oder Strömen.

THT-Fertigung wird oft in Branchen wie der Luftfahrt, Verteidigung, Automobilindustrie und anderen Hochzuverlässigkeitsanwendungen eingesetzt, wo die Robustheit der Verbindungen und die Möglichkeit von manuellen Reparaturen wichtig sind.

Leiton GmbH – Individuelle Leiterplatten & Bestückung vom Profi

Von SMD- über THT- bis Handbestückung bieten wir Ihnen maßgeschneiderte Lösungen für Ihre elektronischen Baugruppen. Ab 1 Stück im Express bis zur Serie mit Abruflager, von der einfachen bestückten Leiterplatte bis hin voll funktionsgeprüften elektronischen Produkten mit Gehäuse und maßgeschneiderter Verpackung. Wir beraten Sie ab Layouterstellung bis hin zur fertigen Baugruppe.

Leiterplatten werden bei der "Bestückung" mit elektronischen Bauteilen versehen. Es gibt zwei Hauptmethoden, um Bauteile auf Leiterplatten zu platzieren: die SMT (Surface Mount Technology) und die THT (Through-Hole Technology).

SMT-Bestückung (Surface Mount Technology):

Bei der SMT-Bestückung werden die Bauteile direkt auf der Oberfläche der Leiterplatte platziert. Dieser Prozess erfolgt typischerweise automatisiert mit spezialisierten Maschinen. Die Schritte des SMT-Bestückungsprozesses sind wir folgt:

- Vorbereitung der Leiterplatte: Die Leiterplatte wird vorbereitet, indem sie gereinigt und mit Löt-Paste beschichtet wird. Die Löt-Paste enthält winzige Lötkugeln und wird an den Stellen aufgetragen, an denen die Bauteile befestigt werden sollen.

- Bestückung der Bauteile: Automatisierte Bestückungsmaschinen platzieren die SMD-Bauteile präzise auf den vorher bestimmten Positionen auf der Leiterplatte. Diese Maschinen können, je nach Bauteilgröße und Anordnung, oft Zigtausende von Bauteilen pro Stunde von Gurten/Rollen auf die Leiterplatte platzieren.

- Reflow-Löten: Die Leiterplatte mit den platzierten Bauteilen wird in einen Reflowlötofen gebracht. Der Ofen erhitzt die Löt-Paste, um das Lot zu schmelzen, und die Bauteile werden auf der Leiterplatte befestigt. Oft haben Reflow-Öfen ein Förderband und mehrere Kammern (6-12 Kammern) mit unterschiedlichen Temperaturen, wo die bestückte Baugruppe verschiedene Phasen durchläuft (Vorheizen, Peak-Temperatur/Löten, Abkühlen).

- Inspektion und Prüfung: Die bestückte und gelötete Leiterplatte wird auf Defekte, Lötstellen und Qualitätsprobleme überprüft. Dies kann mithilfe von automatisierten Inspektionsmaschinen (AOI) oder visueller Prüfung durchgeführt werden. Eine solche Inspektion kann “in-Line” erfolgen, also direkt im Durchlaufprozess der Bestückung angeordnet sein, oder diese erfolgt später separat an einer dedizierten Workstation.

THT-Bestückung (Through-Hole Technology):

Bei der THT-Bestückung werden die Bauteile durch Bohrungen in der Leiterplatte gesteckt und auf der Rückseite der Leiterplatte gelötet. Hier sind die Schritte des THT-Bestückungsprozesses:

- Vorbereitung der Leiterplatte: Die Leiterplatte wird vorbereitet, indem Bohrungen an den Stellen erstellt werden, an denen die THT-Bauteile durchgesteckt werden. Für stabilere Verbindungen bieten sich stets durchkontaktierte, also mindestens 2-lagige Leiterplatten an, auch wenn das Layout eigentlich mit einer Lage auskommen würde.

- Bestückung der Bauteile: Die Bauteile werden manuell oder mit Hilfe von automatisierten Bestückungsmaschinen auf die Leiterplatte platziert. Die Bauteile werden so positioniert, dass ihre Pins durch die Bohrungen in der Leiterplatte gesteckt werden.

- Löten: Die Leiterplatte mit den gesteckten Bauteilen wird durch Wellenlöten oder manuelles Löten gelötet. Beim Wellenlöten wird die Leiterplatte über eine Löt-Welle mit heißem Zinn geführt, wodurch das flüssige Zinn durch die Löcher aufsteigt und nach dem Abkühlen eine Verbindung herstellt.

- Inspektion und Prüfung: Die bestückte und gelötete Leiterplatte wird auf Defekte, Lötstellen und Qualitätsprobleme überprüft, ähnlich wie bei der SMT-Bestückung.

Die Auswahl der geeigneten Bestückungsmethode hängt von Faktoren wie Bauteilgröße, Anwendung, Produktionsvolumen und anderen technischen Anforderungen ab.

Leiterplatten können je nach Komplexität auch selbst bestückt werden. Wenn man wenig Erfahrung mit der eigenen manuellen Bestückung nur einen Lötkolben hat, sollte man möglichst auf THT-Bauteile zurückgreifen, also Bauteile zu “Durchstecken” (THT = “Through Hole Technology”). Diese können relativ einfach nacheinander in ihre Bauteillöcher gesteckt und jeweils separat gelötet werden.

Etwas komplizierter wird es, wenn SMD (“Surface Mount Device”) Bauteile bestück werden sollen, also Bauteile, die nur auf Pads gelegt und nicht durchgesteckt werden. Diese SMD-Bauteile können nur sehr schwer einzeln mit einem Lötkolben gelötet werden, sondern erfordern meistens das Aufbringen einer Zinnpaste auf die Pads. Dies kann man vorsichtig selektiv machen, oder man besorgt sich eine sogenannte Lötpasten-Schablone, wodurch dann die Lotpaste auf alle Pads “aufgeschmiert” (professionell “gerakelt”) werden kann. Anschließend benötigt man einen Ofen, der den Schmelzpunkt der Zinnpaste um die 220°C erreichen kann. Prinzipiell ist dies auch mit einigen herkömmlichen Backöfen möglich, jedoch raten wir aufgrund der eventuell entstehenden Dämpfe dringend davon ab, einen Ofen zu verwenden, in dem auch Lebensmittel zubereitet werden. Zu beachten ist beim selber Löten jedoch, dass eine dauerhafte Belastung in diesem Temperaturbereich sowohl für die Bauteile als auch die Baugruppe schädlich sein können. Professionell wird daher mit Durchlauföfen gearbeitet, die nicht lange am Schmelzpunkt erhitzen, sondern eine kurze Temperaturspitze darüber hinaus liefern (meist wenige Sekunden bei ca. 260°C), so dass zum einen sichergestellt wird, dass das Zinn fließt und zum anderen eine so hohe Temperatur nur ganz kurz anhält. Mit herkömmlichen Öfen ist dies schwer umsetzbar.

Falls das selber Bestücken zu aufwändig ist, oder einem das Equipment fehlt, fragt die Baugruppen einfach bei uns an.

SMD-Bestückung, Teil der Surface Mount Technology (SMT), positioniert teils winzige Bauteile automatisiert auf Leiterplatten. Dies beginnt mit der Leiterplattenvorbereitung, einschließlich Reinigung und Lötpasten-Beschichtung für präzise Platzierung. SMD steht hierbei für die Bezeichnung der Bauteilart. Da diese keine “Beine” haben, redet man von “Surface Mount Devices”, also “Oberflächen-Platzier-Teilen”.

Der übliche Ablauf einer SMD-Bestückung ist wie folgt:

- Vorbereitung der Leiterplatte

Reinigung und Beschichtung: Die Leiterplatte wird vorbereitet, indem sie einer Reinigung unterzogen und mit einer Schicht Lötpaste bedeckt wird. Diese Paste enthält mikroskopisch kleine Lötkugeln und wird an den Stellen aufgetragen, wo die Bauteile angebracht werden sollen. Dies erfolgt meist mit einer Lötpastenschablone (LINK ZUM SCHABLONENSHOP) - Bauteilbestückung

Automatisierte Platzierung: Spezialisierte Maschinen setzen die SMD-Bauteile präzise an den zuvor festgelegten Positionen auf der Leiterplatte ab. Die Genauigkeit beträgt hier oft nur +/-30 µm. Je nach Größe und Anordnung der Bauteile können diese Maschinen oft Tausende pro Stunde von Bändern oder Rollen auf die Leiterplatte platzieren. - Reflowlöten

Reflowlöt-Prozess: Die Leiterplatte mit den platzierten Bauteilen durchläuft einen Reflowlötofen. Hierbei wird die Lötpaste erhitzt, um das Lot zu schmelzen und die Bauteile mit der Leiterplatte zu verbinden. Reflow-Öfen sind häufig mit einem Förderband und mehreren Kammern (6-12 Kammern) ausgestattet, die unterschiedliche Temperaturen aufweisen. Dadurch durchläuft die Baugruppe verschiedene Phasen wie Vorheizen, Spitzen-Temperatur/Löten und Abkühlung. - Inspektion und Qualitätsprüfung

Überprüfung der Bestückung: Die bestückte und gelötete Leiterplatte wird auf Defekte, Lötstellen und Qualitätsprobleme untersucht. Dies kann mithilfe von automatisierten Inspektionsmaschinen (AOI) oder visueller Überprüfung erfolgen. Die Inspektion kann entweder "in-Line" durchgeführt werden, also während des Bestückungsprozesses, oder später an einer dedizierten Arbeitsstation separat stattfinden.

THT-Bestückung (“Through Hole Technology”) bezeichnet das Platzieren von Bauteilen mittels “Durchstecken” durch Löcher in der Leiterplatte. Nach dem Durchstecken werden die Bauteile angelötet. Hier sind die Schritte des THT-Bestückungsprozesses:

- Vorbereitung der Leiterplatte

Bohrungsvorbereitung: Leiterplatten werden für THT-Bauteile vorbereitet, indem Bohrungen an den entsprechenden Positionen geschaffen werden. Durchkontaktierte Platinen erhöhen die Stabilität, auch wenn einfache Layouts vorliegen. - Bauteilbestückung

Manuelle oder automatisierte Platzierung: Bauteile werden manuell oder mithilfe von Maschinen platziert, sodass die Pins durch die Bohrungen in der Leiterplatte gesteckt werden. - Lötprozess

Wellenlöten oder manuelles Löten: Die mit Bauteilen versehene Leiterplatte durchläuft Wellenlötung oder wird manuell mit einem Lötkolben gelötet. Wellenlötung verwendet eine Lötwelle, um flüssiges Zinn durch die Bohrungen zu führen und Verbindungen zu bilden. - Inspektion und Qualitätstest

Prüfung der Bestückung: Wie bei SMT-Bestückung werden die gelöteten Platinen auf Fehler und Qualität überwacht.

Die Wahl der Bestückungsmethode hängt von Faktoren wie Bauteilgröße, Anwendung, Produktionsvolumen und technischen Anforderungen ab.

SMT (Surface Mount Technology) und THT (Through-Hole Technology) haben jeweils ihre Vor- und Nachteile:

SMT-Bestückung (Vorteile):

- Platzersparnis: Kleinere Bauteile und geringerer Platzbedarf auf der Leiterplatte ermöglichen kompaktere Designs.

- Höhere Geschwindigkeit: Automatisierte SMT-Bestückung ist schneller, da Maschinen viele Bauteile gleichzeitig platzieren können.

- Bessere Hochfrequenz-Eigenschaften: SMT bietet geringere parasitäre Effekte und ist daher bei Hochfrequenzschaltungen vorteilhaft.

SMT-Bestückung (Nachteile):

- Reparaturkomplexität: SMD-Bauteile sind schwerer zu reparieren oder auszutauschen, da sie kleiner sind und spezielles Werkzeug erfordern.

- Empfindlichkeit: SMD-Bauteile können empfindlich gegenüber mechanischem Stress sein, was Handhabung und Transport anspruchsvoller macht.

THT-Bestückung (Vorteile):

- Mechanische Stabilität: THT-Verbindungen sind robuster und widerstandsfähiger gegen Vibrationen und mechanischen Stress.

- Einfachere Reparaturen: THT-Bauteile lassen sich leichter ersetzen oder reparieren, da sie größere Pins und Löcher haben.

- Vielseitigkeit: THT eignet sich gut für Hochstrom- oder Hochleistungsanwendungen.

THT-Bestückung (Nachteile):

- Größere Bauteile: THT erfordert mehr Platz auf der Leiterplatte, was zu größeren und schwereren Designs führen kann.

- Geringere Geschwindigkeit: Manuelle Bestückung von THT-Bauteilen ist langsamer und erfordert mehr Arbeitsaufwand.

- Schlechtere Hochfrequenz-Eigenschaften: THT kann höhere parasitäre Effekte aufweisen und ist daher bei Hochfrequenzschaltungen weniger geeignet.

Die Wahl zwischen SMT und THT hängt von den spezifischen Anforderungen des Projekts ab, einschließlich Bauteilgröße, Designkomplexität, Produktionsvolumen und gewünschten elektrischen Eigenschaften. Oft wird eine Kombination beider Methoden verwendet, um die Vorteile beider Ansätze zu nutzen.

Die beiden Abkürzungen “SMD” und “SMT” beziehen sich auf dieselbe Technologie, nämlich elektrische Bauteile, die auf Pads platziert und nicht durchgesteckt werden.

SMD = Surface Mount Device

SMT = Surface Mount Technology

SMD bezeichnet also das Bauteil selber (“Device”), während SMT die Technologie allgemein bezeichnet. Oft wird SMT und SMD synonym verwendet, wenn man zum Beispiel von “SMD-Bestückung” oder “SMT-Bestückung” redet. Beides bezeichnet den selben Vorgang, das eine beschreibt nur “was” bestückt wird (SMD) und das andere das “wie” (SMT).

Leiterplatten werden mit einer Vielzahl von elektronischen Bauteilen bestückt. Diese Bauteile können grob in verschiedene Kategorien unterteilt werden. Hier ein Überblick zu den Kategorien mit den üblichen Bauformen der Bauteile:

- Aktive Bauteile:

- Integrierte Schaltkreise (ICs): SMD, DIP, QFP, BGA.

- Transistoren: SMD, TO-92, SOT-23.

- Operationsverstärker: SMD, DIP.

- Spannungsregler: SMD, TO-220.

- Mikrocontroller: SMD, QFP, BGA.

- Passive Bauteile:

- Widerstände: SMD 0201, 0402, 0805.

- Kondensatoren: SMD 0603, 0805, 1206.

- Induktivitäten/Spulen: SMD, Axial, Radial.

- Quarze: SMD, HC-49.

- Elektromechanische Bauteile:

- Steckverbinder: Stiftleisten, Buchsenleisten, Board-to-Board, ZIF/LIF

- Schalter: Tastschalter, Kippschalter, Schiebeschalter.

- Relais: SMD, PCB, Reed-Relais.

- Potentiometer: SMD, Durchsteckmontage.

- Optoelektronische Bauteile:

- Leuchtdioden (LEDs): SMD, Through-Hole.

- Fotodioden: SMD, Through-Hole.

- Optokoppler: SMD, Through-Hole.

Diese Bauteilkategorien werden je nach Anwendungsanforderungen auf Leiterplatten platziert und gelötet, um elektronische Schaltungen zu bilden.

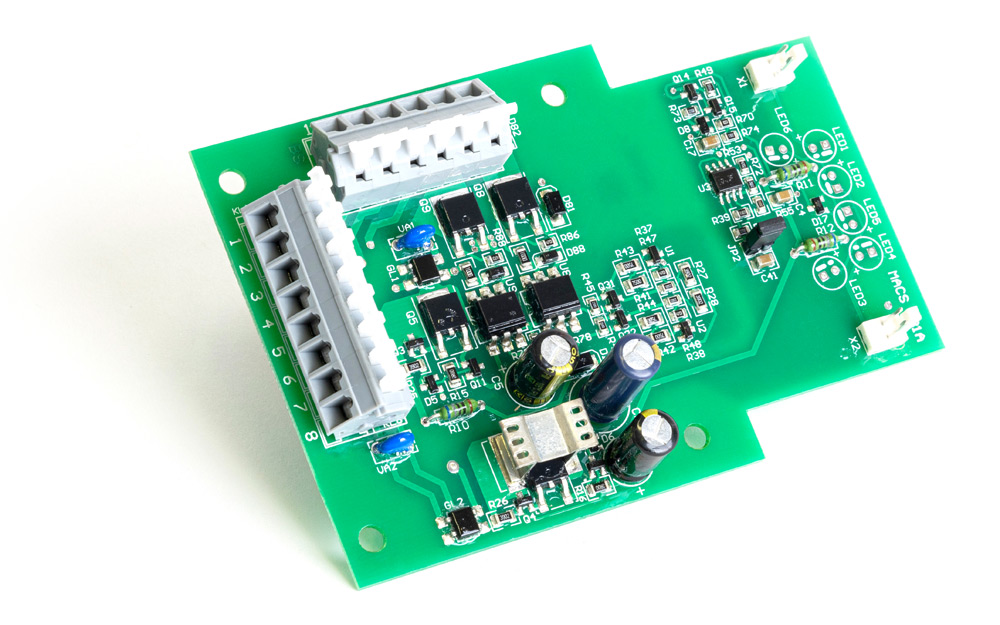

Eine Mischbestückung (auch als Mixed Assembly oder Mixed Technology bezeichnet) bezieht sich auf eine Leiterplattenbestückung, bei der sowohl Oberflächenmontagekomponenten (SMD - Surface Mount Devices) als auch Durchsteckmontagekomponenten (THT - Through-Hole Technology) auf derselben Leiterplatte verwendet werden.

In einer Mischbestückung können elektronische Bauteile mit unterschiedlichen Technologien kombiniert werden, um die Vorteile beider Ansätze zu nutzen. Zum Beispiel können SMD-Bauteile für kompakte Designs, höhere Geschwindigkeiten und bessere Hochfrequenzeigenschaften verwendet werden, während THT-Bauteile für robuste Verbindungen und Hochstromanwendungen eingesetzt werden können.

Mischbestückung erfordert spezielle Kenntnis der Fertigungsprozesse und eine sorgfältige Planung der richtigen Bestück-Reihenfolge, um sicherzustellen, dass die unterschiedlichen Prozessschritte sich nicht negativ beeinflussen.

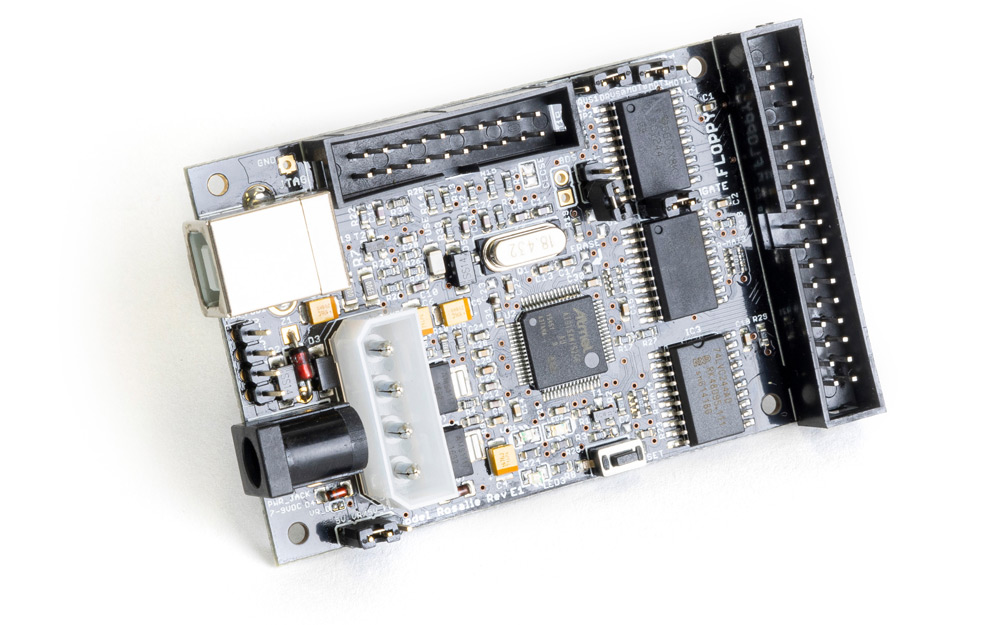

BGA-Bestückung steht für "Ball Grid Array”-Bestückung und bezieht sich auf eine spezielle Art der Oberflächenmontage von integrierten Schaltkreisen (ICs) auf Leiterplatten. Bei BGAs sind die Anschlüsse der ICs in Form kleinen Kugeln (Balls) in einem Raster unter dem Bauteil angeordnet.

Die BGA-Bestückung bietet mehrere Vorteile, darunter:

- Hohe Anschlussdichte: Durch die enge Anordnung der Lötkugeln unter dem Bauteil selber können mehr Anschlüsse auf einer kleineren Fläche untergebracht werden, was zu einer höheren Packungsdichte führt.

- Gute Wärmeableitung: Die Vielzahl der Anschlüsse ermöglicht eine bessere Wärmeableitung von der IC-Komponente, was bei leistungsfähigen Bauteilen wichtig ist.

- Zuverlässige Verbindungen: Die Lötkugeln bieten robuste und zuverlässige elektrische Verbindungen, die weniger anfällig für Kurzschlüsse oder schlechte Lötstellen sind.

- Höhere Leistungsfähigkeit: BGAs können Hochgeschwindigkeitsanwendungen bewältigen, da kürzere Verbindungswege die Signalintegrität verbessern.

Die BGA-Bestückung erfordert jedoch spezielle Fertigungsverfahren, da die Lötkugeln nicht direkt sichtbar sind. Die Qualitätskontrolle der Lötungen erfordert daher unter Umständen Röntgengeräte.

BGA-Bestückung wird häufig in anspruchsvollen Anwendungen wie Computerprozessoren, Grafikchips, Mikrocontrollern und anderen hochintegrierten Schaltkreisen eingesetzt, die hohe Leistungsfähigkeit und Zuverlässigkeit erfordern.

Der Pressfit-Prozess bezeichnet das Einpressen von elektronischen Komponenten in durchkontaktierte Bohrungen auf einer Leiterplatte, anstatt sie durch Löten zu befestigen. Dies wird oft bei Bauteilen angewendet, die aufgrund ihrer Größe, Form oder elektrischen Eigenschaften nicht leicht durch Löten auf der Oberfläche der Leiterplatte befestigt werden können. Die Anforderungen an die Lochtoleranzen ist für Pressfit-Komponenten meist höher als für gelötete Bauteile. Daher ist es sehr wichtig, das die Pressfit-Anforderung mit dem Datenblatt des verwendeten Pressfit-Bauteils beim Leiterplattenhersteller mit angegeben wird. Nur so kann gewährleistet werden, dass die Pressfit-Bauteile später optimalen Halt in der Platine haben.