DK-SCHLITZE

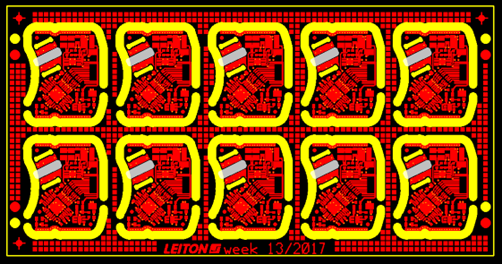

DK-Schlitze | DK-Kontur | durchkontaktiere Fräsungen | Leiterplatte mit Kupfer-Kontur

DK-Schlitze, Fräsungen und Kantenmetallisierung von Leiterplatten

DK-Konturen, -Fräsungen, -Schlitze & Briefmarken-Konturen

Manchmal erfordert es die Anwendung, dass Leiterplatten nicht nur durchkontaktierte Bohrungen haben, sondern Konturen oder Schlitze durchkontaktiert werden. Somit lassen sich entweder bestimmte Bauteile besser einpassen und anlöten oder die gesamte Leiterplatte kann an ihren Seiten verlötet werden.

In folgende fünf Kategorien wird bei durchkontaktierten Konturen und Fräsungen grob unterschieden:

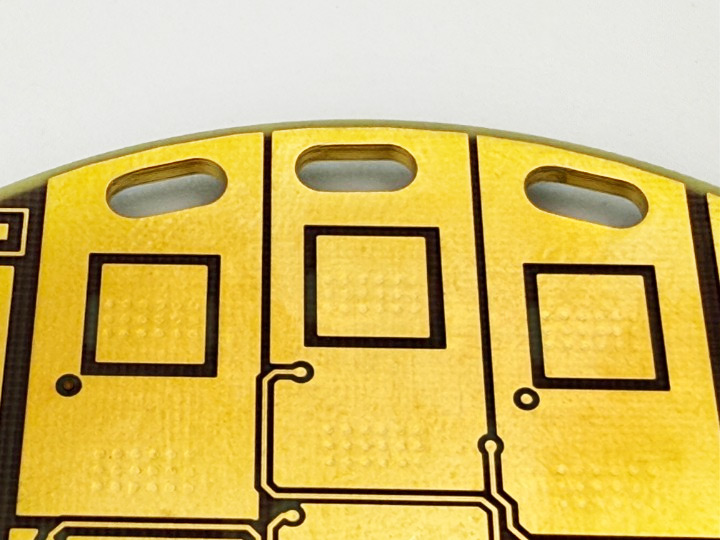

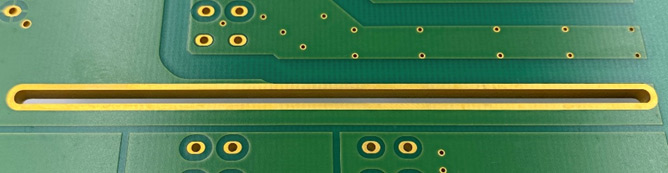

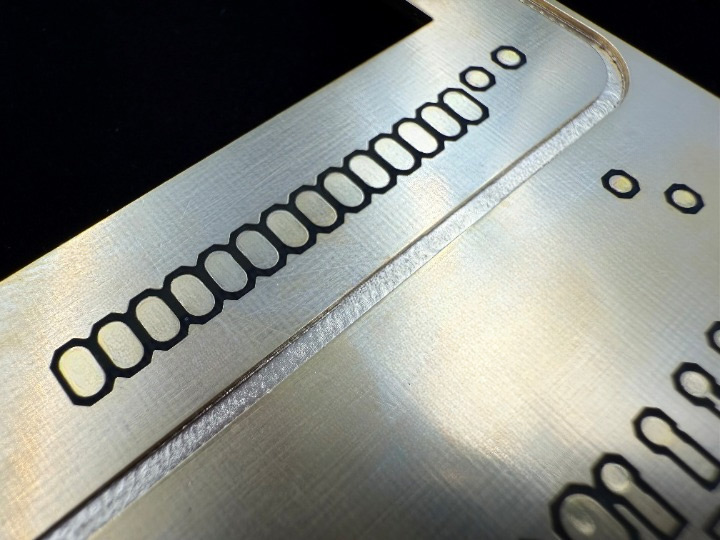

DK-Schlitze (durchkontaktierte Schlitze) in Leiterplatten werden oft auch als „Langlöcher“ bezeichnet. Diese werden in der Produktion entweder gefräst, oder genibbelt. Nibbeln bezeichnet das Bohren von vielen überlappenden Löchern, so dass ein Schlitz entsteht. dafür wird ein Nibbelbohrer mit speziellem Anschliff verwendet. In beiden Fällen lastet eine höhere Kraft auf dem Werkzeug. Entweder durch die horizontale Bewegung beim Fräsen oder durch das andauernde Bohren auf eine Kante, bei dem der Nibbelbohrer seitlich über die Lochkante rutscht. Daher sind die kleinsten zu verwendenden Werkzeuge für Schlitze 0,50mm im Durchmesser, weil sonst keine ausreichende Stabilität der Werkzeuge gegeben ist.

In der Datenaufbereitung ist zu beachten, dass DK-Schlitze ebenfalls einen Restring benötigen. Standard Restringe betragen 0,20 mm umlaufend. In besonderen Fällen kann auf 0,15 mm reduziert werden.

Nach dem Galvanikprozess wird aus einem 0,50 mm gefrästen Schlitz etwa ein 0,45…0,40 mm breiter Schlitz, da der Kupferaufbau den Schlitz enger macht. Diese ist der kleinstmögliche DK-Schlitz. Gängige Standard-Schlitzbreiten sind 1,0 mm und 1,6 mm. Dünnere DK-Schlitze können durch die oben angesprochenen Kräfte, die auf die Werkzeuge wirken, eventuell verlaufen, bzw. leicht schief werden. Auch lässt sich aus sehr dünnen Schlitzen der Frässtaub vor dem Durchkontaktieren nur sehr schwer entfernen. Die Folge sind teilweise ganz leichte über-galvanisierte Grate.

DK-Fräsungen beschreiben einen deutlich größerer Bereich, als nur einen Schlitz, der in der Leiterplatte ausgefräst und durchkontaktiert werden soll. Je nach Größe dieses Bereichs kann dies in der Produktion zu Herausforderungen führen. Bei bestimmten Durchkontaktierungsverfahren (Panel-Plating) muss zum Beispiel das Laminat diese großen Bereiche abdecken, ohne dass diese reißen. Das Pattern-Plating ist hier vorteilhafter. Es ist auch zu beachten, dass eine gefräste Kante nicht die übliche Rauigkeit erreicht, die für Durchkontaktierungen für eine optimale Haftung wünschenswert wäre. Die Kupferhaftung ist bei DK-Fräsungen geringer als in DK-Bohrungen. Bei Multilayern ist es daher zwingend erforderlich, dass auch das Innenlagen-Kupfer an die DK-Fräsungen angebunden wird, um dieses zu stabilisieren.

In der CAM ist auch hier zu beachten, dass wie bei DK-Konturen ein entsprechend breiter Restring erforderlich ist.

Da es sich um größere Bereiche handelt und die Haftung des Laminats je nach Prozess sehr kritisch ist, empfehlen sich 0,25 mm oder nach Möglichkeit auch deutlich mehr.

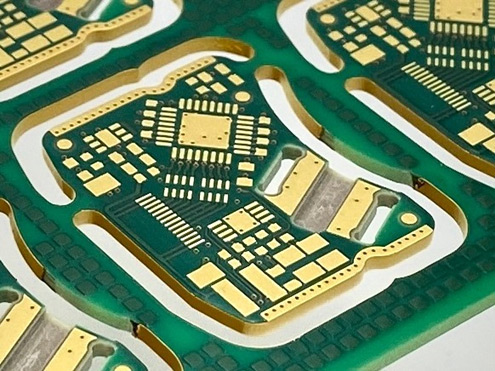

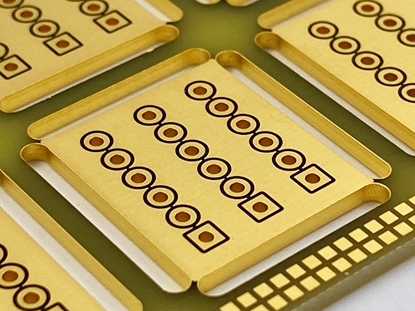

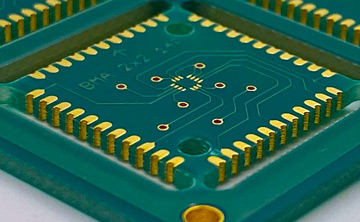

Durchkontaktierte Konturen bei Leiterplatten werden meist mit einem 2,00 mm oder 2,40 mm Fräser durchgeführt. Hierbei ist zu beachten, dass die Leiterplatte immer noch Anbindungen an den Fertigungszuschnitt benötigt. Eine komplett durchgehende Durchkontaktierung der gesamten Kontur ist daher nicht möglich. Meist werden für die Anbindungen die Ecken verwendet. Je nach Größe und Design können oder müssen aber auch andere Anbindungen hergestellt werden. Insbesondere, wenn die Leiterplatten so groß und die DK-Fräsungen damit sehr lang werden, müssen zusätzliche Haltepunkte gesetzt werden, damit die Zuschnitte in der Produktion nicht zu instabil werden. An diesen Haltepunkten im Fertigungszuschnitt sind nach Vereinzelung dann keine Metallisierungen am Leiterplattenrand vorhanden.

Die oben genannten Nachteile bezüglich der Haftung einer DK-Kontur gelten auch hier, weil Fräsungen prinzipiell glattere Kanten hinterlassen, als Bohrungen. Daher gilt auch hier, dass vorhandenes Innenlagenkupfer möglichst an die DK-Kontur anzubinden ist.

In der CAM ist auch hier zu beachten, dass ein entsprechend breiter Restring erforderlich ist. Der Restring beinhaltet hier meist den kompletten 2,00 mm Außenfräser, wodurch das Kupfer also um mindestens 2,25 mm über die spätere Konturkante nach Außen zu erweitern ist, damit dieser DK-Konturfräser komplett im Kupfer läuft.

Sogenannte Briefmarkenkonturen stellen eine besondere Art der DK-Konturen dar. Lesen Sie hierzu bitte in der eigenen Rubrik.

Durchkontaktierte Tiefenfräsungen (DK-Z-Achse-Fräsungen)sind in der CAM wie DK-Fräsungen zu behandeln, allerdings nur einseitig, da diese nicht durch die gesamte Leiterplatte hindurch gehen.

Wie bei jeder Tiefenfräsung muss entweder die Tiefe der Fräsung oder die verbleibende Materialdicke explizit angegeben werden. Übliche Toleranzen bei der Tiefenfräsung sind +/-0,20mm. Unter Umständen sind genauere Toleranzen möglich (teurer).

Bei mehrlagigen Platinen mit geringem Lagenabstand ist bei dieser Tiefentoleranz zu beachten, dass die darunterliegenden Innenlagen eine Kupferfreistellung haben, damit die DK-Tiefenfräsung keinen Kurzschluss verursacht.

DK-Konturen und -Schlitze sind spezielle Bearbeitungen von Leiterplatten, die verschiedene mechanische und funktionale Vorteile bieten.

- Merkmal: Einschnitte in Leiterplatten, die mit Kupfer beschichtet werden.

- Anwendungsbereiche: Mechanische Anpassungen, Steckverbindungen, Kühlung und Montagezwecke.

- Fertigungsmethoden: Fräsen oder Laserbearbeitung, je nach Material und Präzisionsanforderung.

Diese Bearbeitungen ermöglichen eine verbesserte Funktionalität und Stabilität der Leiterplatte.

- Präzision: DK-Schlitze dienen bei Bauteilen oft einer genaueren Positionierung und Schutz gegen Verdrehen.

- Stabilität: Verbesserte mechanische Belastbarkeit der Leiterplatte durch größere Lötstellen.

- Montagefreundlichkeit: Erleichtert die Integration in Gehäuse oder Baugruppen, teils auch Verdrehschutz von Bauteilen.

Die Bearbeitung kann mit verschiedenen Methoden erfolgen, abhängig von Material und Ausführung (Materialdicke).

- Fräsen: Mechanische Bearbeitung für hohe Präzision und breitere DK-Schlitze.

- Laserbearbeitung: Besonders geeignet für feine und komplexe Konturen oder flexible Leiterplatten.

- Hybridverfahren: Seltene Kombination verschiedener Methoden.

FR4 ist optimal für DK-Schlitze und Konturen. Polyimide sind gut geeignet. Rogers weniger gut. Aluminium-IMS unmöglich.

- FR4: Standardmaterial für Leiterplatten mit hoher Stabilität der DK-Schlitze.

- Flexible Polyimid Leiterplatten: DK-Schlitze sind problemlos möglich, können bei anschließender Biegebelastung aber reißen.

- Rogers: Kann mit DK-Schlitzen gefertigt werden, aber die Haftung ist nicht gut. Die Schlitze sollten kurz sein. DK-Konturen sind zu vermeiden.

- Aluminium-Substrate: Es kann keine Kupfer-Kontaktierung direkt auf dem Aluminium erfolgen.

Prinzipiell können alle Formen oder „Wege“ zu DK-Schlitzen werden. Diese müssen nicht immer nur gerade sein. Es gibt folgende Formen:

- DK-Schlitz: Innenliegender, durchkontaktierter Schnitt.

- DK-Kontur: Außenkontur der Leiterplatte mit Kupferbeschichtung.

- DK-Tiefenfräsung: Eine Fräsung, die nicht durch das gesamte Material hindurchgeht, mit Kupferbeschichtung

- Half-Opens oder „Briefmarkenkontur“: Sonderform, bei der DK-Bohrungen auf der Kontur in der Hälfte durchgefräst werden.

Gefräste DK-Schlitze haben meist ein unteres Limit von 0,5mm Breite. In FPC gelasert liegt das Limit bei 0,2mm Enddurchmesser.

- Mechanik: Die Schlitze werden meist 0,10mm größer gefräst oder gelasert.

- Galvanik: Anschließend erfolgt eine Aufkupferung, wodurch der Schlitz etwas kleiner wird.

- Fräs-Werkzeuge: Kleinste Fräser meist ~1,0mm, dünnere Fräser brechen bei horizontalen Belastungen ab. Daher wird dann genibbelt.

- Nibbel-Werkzeuge: Kleinste Nibbel-Fräser haben einen 0,6mm Durchmesser.

Sehr dünne Fräser tendieren durch ihre Drehrichtung dazu, einen krummen Verlauf einzuschlagen. Daher nibbelt man dann.

- Nibbeln: Das Setzen von vielen überlappenden/ineinander liegenden Bohrungen, die dann einen Schlitz formen. Vorteil: Sie können bei kleineren DK-Schlitz Durchmessern bis 0,6mm verwendet werden und sind gerader. Nachteil: teurer teils unsauber.

- Fräsen: Bei dickeren Schlitzen >1mm Breite wird meist gefräst. Dies ist schneller und günstiger.

Einfache DK-Schlitze für Bauteile sind inklusive, sofern diese nicht zu dünn oder in sehr großen Mengen verwendet werden.

- DK-Konturen: Kantenmetallisierungen sind in der Onlinekalkulation nicht enthalten.

- Halboffene DKs: Briefmarkenkonturen sind sehr aufwändig und ebenfalls nicht enthalten.

- DK-Tiefenfräsungen: können immer nur einzeln gefräst werden und müssen auch angefragt werden.

seit dem Jahr 2021

- CO2-neutral durch Kompensation

- Leiterplatten - außen grün, innen auch

- Expertise durch aktiven Austausch

- Expertise durch Schulung und Weiterbildung

- ISO 9001:2015 Qualitätsmanagement

- ISO 14001:2015 Umweltmanagement

- UL für starre FR4-Leiterplatten

- UL für flexible Leiterplatten

- UL für ALU IMS Leiterplatten