Hartgold | Steckergold | galvanisches Gold

Hartgold und Steckergold - Könige der Leiterplattenoberflächen

Allgemeine Unterscheidungen & Arten

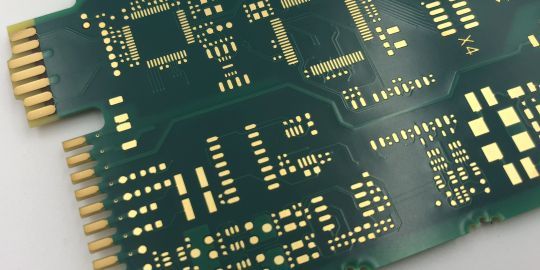

Hartgold ist ein galvanisch abgeschiedenes Gold, das durch eine Kobalt-Dotierung deutlich widerstandsfähiger gegen mechanischen Abrieb ist. Dies biete sich daher für Stecker, Taster oder andere Kontaktflächen an, die eine hohe mechanische Belastung erfahren.

Früher waren Hartgold-Schichten um die 3 µm keine Seltenheit, was als Schichtdicke ein Optimum darstellt, da bei höheren Dicken durch Rissgefahr die Stabilität schon wieder nachlässt. Jedoch stellen solche dicken Schichten heute eher eine Seltenheit dar, da die Goldpreise enorm angestiegen sind und durch einen schnelllebigen Konsum gerade im Massen- und Serienbereich die Abnutzungszyklen häufig als geringer angesetzt werden.

Übliche Hartgolddicken sind:

- 0,3 µm Low-Cost Hartgold für Konsumerprodukte in Serie aus Asien

- 0,5 - 0,8 µm Standard für Serien und Prototypen

- 1,2 µm maximale Hartgold-Dicke, die in Serien aus Asien herstellbar sind

- 1 - 3 µm für anspruchsvolle Prototypen bis Kleinserie, Made in Germany

Wichtiger Hinweis: Der Aufwand für die Fertigung einer Platine mit Hartgold erhöht sich deutlich, sobald die Platine keinen Lötstopplack erhalten soll, da dann ein zusätzlicher Abdecklack aufgebracht werden muss um die Stellen abzudecken, die nicht mit Hartgold beschichtet werden sollen.

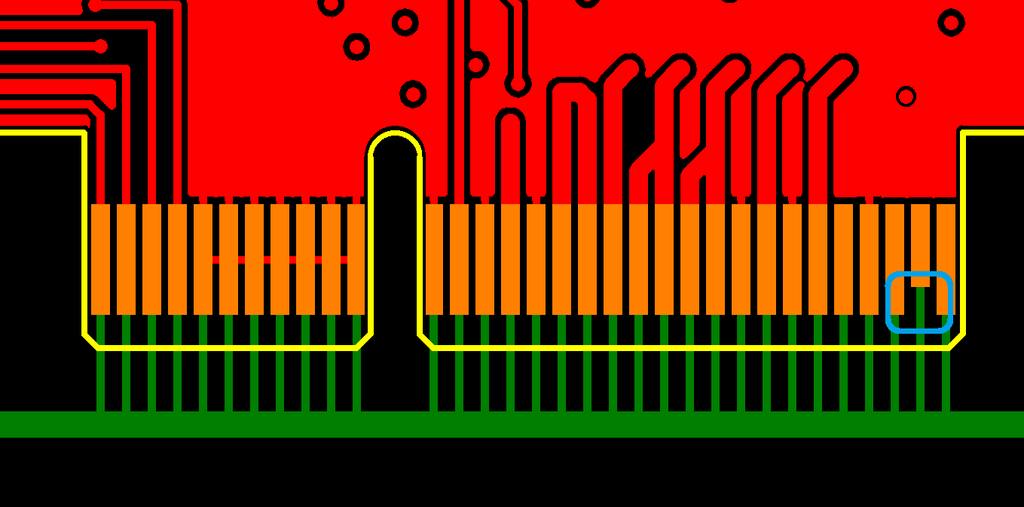

Hartgold im Layout

Hartgold wird zu Steckergold

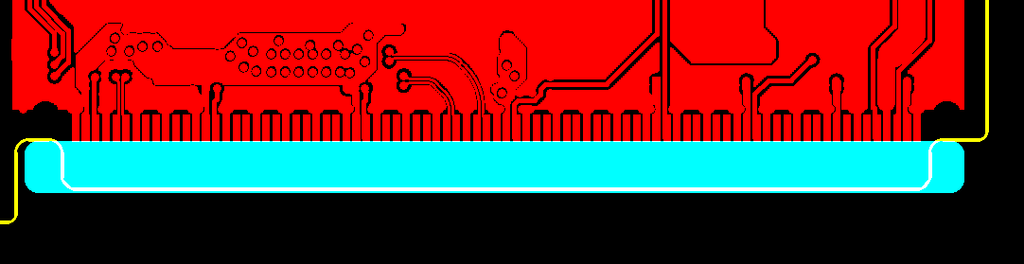

Steckergold ist die üblichste Verwendung von Hartgold. Von Steckergold spricht man, wenn ein Stecker am Rand einer Platine hartvergoldet werden soll.

Man könnte vereinfacht sagen: Hartgold + Anfasen = Steckergold

In den angelieferten Daten ist es nur relevant, dass ersichtlich bzw. definiert ist, ob und wo Steckergold aufgebracht werden soll. Die Detailbearbeitung der Daten übernimmt der Leiterplattenhersteller während der CAM-Bearbeitung der Platine.

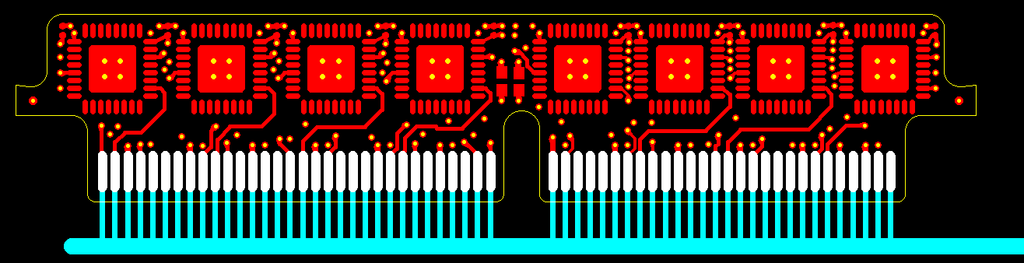

Jedes einzelne Pad des Steckers erhält eine Steckergoldanbindung über die Kontur der Leiterplatte hinaus. Diese alle werden dann mit einer breiten Leiterbahn verbunden.

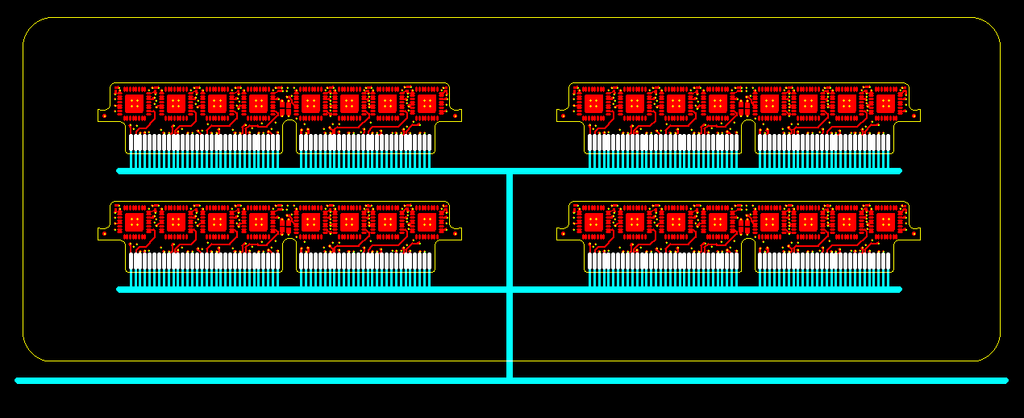

Im Nutzen werden alle diese breiten Leiterbahnen dann miteinander verbunden und über die Kontur des Nutzens herausgeführt. Grundsätzlich ist es aber auch möglich mehrere separate Steckergoldanbindungen zu legen, beispielsweise falls die obere Reihe Platinen 180° gedreht wäre.

Nun werden diese breiten Leiterbahnen noch an den Galvanorahmen des Fertigungsnutzens angeschlossen. Somit können dann alle benötigten Pads galvanisch vergoldet werden.

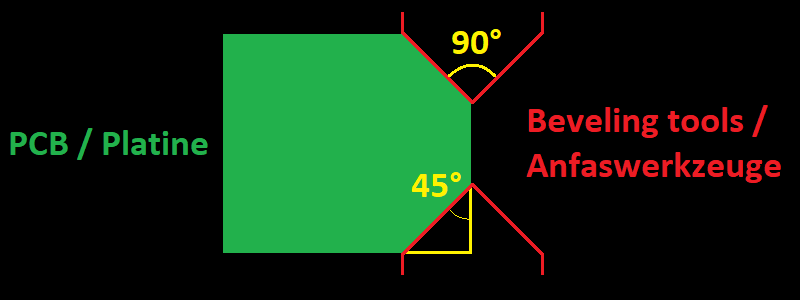

Anfasen

Oft werden werden am Platinenrand liegende Stecker angefast und das Stecken des Steckers zu vereinfachen. Hierbei wird für gewöhnlich ein 90° Anfaswerkzeug/Anfaser verwendet. Daraus ergibt sich beim Anfasen ein Winkel von 45°. Es sind aber, vor allem bei einer Fertigung in China, auch diverse andere Anfaswerkzeuge verfügbar um verschiedene Winkel realisieren zu können.

Entfernen der Steckergoldanbindungen

Beim Ausfräsen der Platine wird durch die Steckergoldanbindungen durchgefräst. Wie üblich, wenn durch Kupfer gefräst wird, wird dadurch blankes Kupfer freigelegt und es wird Grat entstehen. Das kann für einige Anwendungen problematisch sein.

Auch kommt es manchmal vor, dass Layouts Stecker enthalten, bei denen gewollt nicht alle Pads gleich lang sind. Durch die Steckergoldanbindungen werden jedoch alle Pads künstlich bis genau an die Fräskante verlängert. Auch das kann für einige Anwendungen problematisch sein.

Hierfür gibt es die Möglichkeit die hinzugefügten Steckergoldanbindungen wieder zu entfernen. Grundlegend gibt es zwei Möglichkeiten, wovon eine aber nur eingeschränkt geeignet ist.

Rückätzverfahren

Hierbei werden die Steckergoldanbindungen nach dem Vergolden wieder sauber und präzise weggeätzt. Das ist ein sehr genauer und qualitativ hochwertiger Prozess, der aber deutlich zeitaufwändiger und teurer als das Z-Achsen-Fräsverfahren ist.

Z-Achsen-Fräsverfahren

Hierbei werden die Steckergoldanbindungen nach dem Vergolden weggefräst. Hierbei wird eine ca. 0,10 bis 0,15 mm tiefe Z-Achsen-Fräsung in die Platine eingebracht, die direkt an den Pads langfräst.

Da das ein mechanischer Prozess ist, ist dieser im Vergleich zum ätzen der Anbindungen ungenau. Darüber hinaus wird hier durch Kupfer gefräst, es wird also blankes Kupfer freigelegt und es wird Grat entstehen.

Dieser Prozess ist tendenziell günstiger und erlaubt eine schnellere Lieferzeit, bringt aber die genannten Nachteile mit sich.

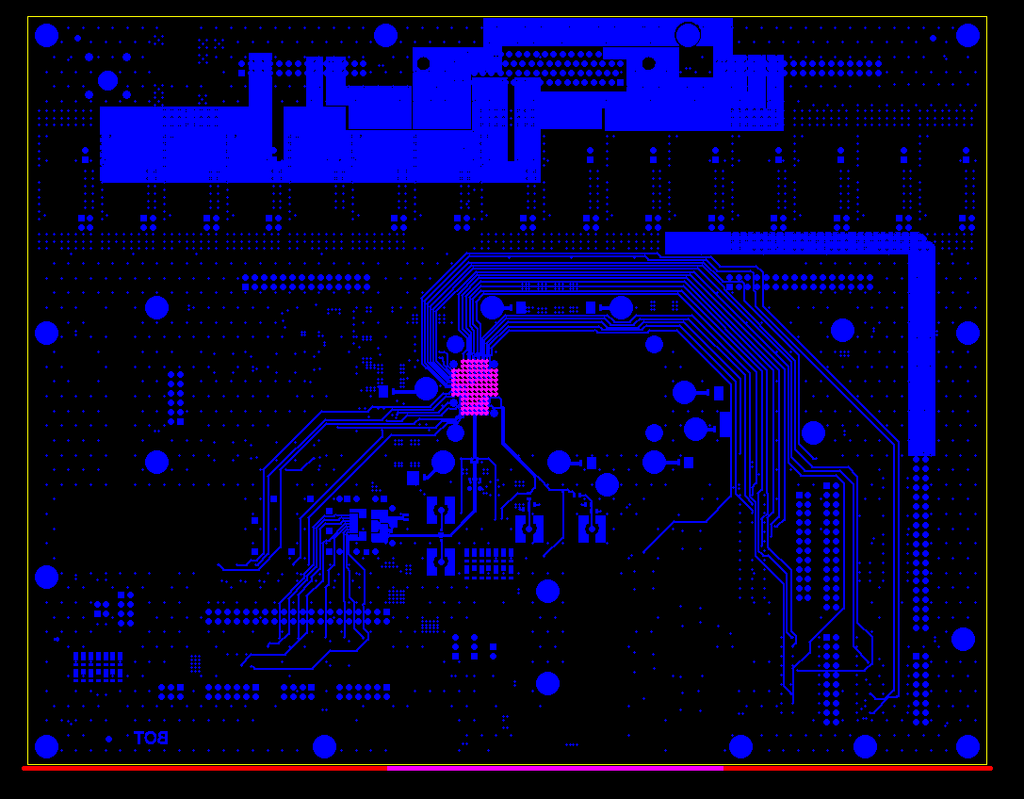

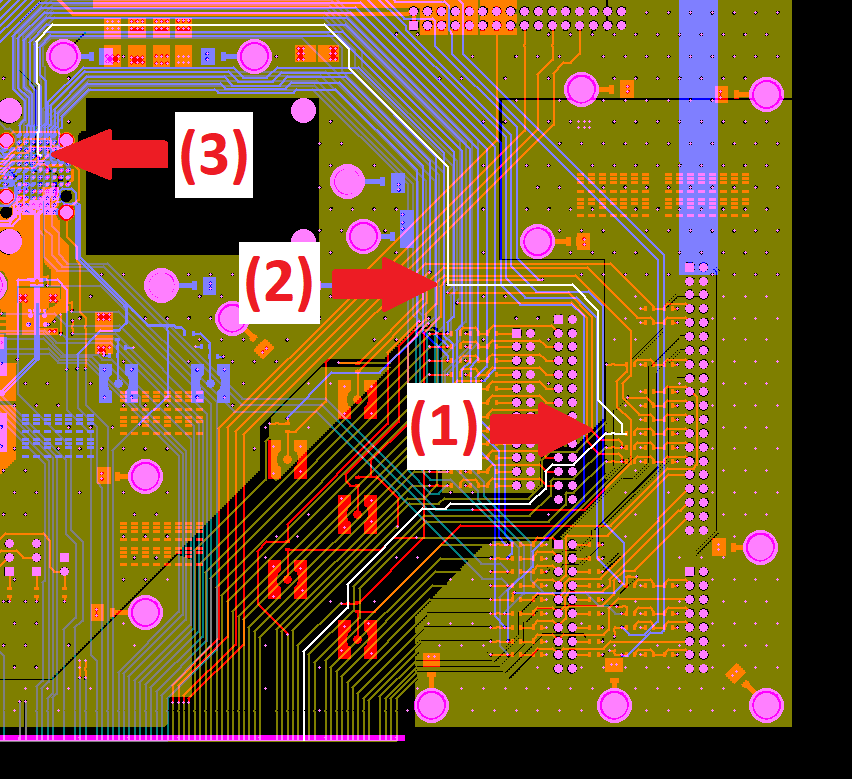

Hartgold auf nicht-Stecker-Pads

Es ist auch möglich Hartgold mitten auf der Platine aufzutragen. Das ist allerdings deutlich komplizierter, da trotzdem noch immer Hartgoldanbindungen per Leiterbahnen benötigt werden und diese auch trotzdem noch von Außerhalb der Platine kommen und bis zum Pad geführt werden müssen. Meist redet man dann nicht mehr von “Steckergold”, da die Anwendung kein klassisches Stecken ist.

Um an dieser Stelle Hartgold realisieren zu können erfolgt eine Anbindung der Pads über (mehrere) Innenlagen und durch (mehrere) Lagenwechsel.

Die relevante Leiterbahn im unten dargestellten Beispiel ist weiß hervorgehoben. In diesem Fall befindet sich die Galvanoanbindung auf den Innenlagen.

Zuerst verläuft hier eine Leiterbahn auf IL3 bis (1).

(1) Hier wird diese Leiterbahn per Via mit einer Leiterbahn auf TOP verbunden.

(2) Die Leiterbahn auf Top verläuft weiter und wird hier per Via mit einer Leiterbahn auf IL6 verbunden.

(3) Hier endet die Leiterbahn auf IL6 und wird per Via-in-Pad mit dem Pad auf BOTTOM verbunden.

Auf diese Weise können alle dargestellten Pads. (s. Bild oben) hartvergoldet werden.

Vorteile gegenüber Chem. NiAu

Hartgold bietet im Vergleich zur chem. NiAu (ENIG) mehrere Vorteile, die es für bestimmte Anwendungen besonders geeignet machen:

- Höhere Abriebfestigkeit: Eine Hartgoldbeschichtung ist aufgrund ihrer speziellen Legierung deutlich widerstandsfähiger gegen mechanischen Verschleiß als die chemisch aufgebrachte NiAu-Beschichtung. Dies ist besonders vorteilhaft bei Anwendungen mit häufigen Steckzyklen, da Hartgold länger intakt bleibt und die Kontaktqualität erhält.

- Stabiler Übergangswiderstand: Hartgold bietet einen stabileren und geringeren Übergangswiderstand im Vergleich zu chem. NiAu. Die dickere und robustere Goldschicht sorgt dafür, dass die Leitfähigkeit auch bei häufigem Gebrauch und unter Belastung konstant bleibt, was zu einer zuverlässigeren Signalübertragung führt.

seit dem Jahr 2021

- CO2-neutral durch Kompensation

- Leiterplatten - außen grün, innen auch

- Expertise durch aktiven Austausch

- Expertise durch Schulung und Weiterbildung

- ISO 9001:2015 Qualitätsmanagement

- ISO 14001:2015 Umweltmanagement

- UL für starre FR4-Leiterplatten

- UL für flexible Leiterplatten

- UL für ALU IMS Leiterplatten