Rigid-Flex PCB | Starrflex | Leiterplatte | Platine

Rigid-Flex PCB (Starrflex Leiterplatten & Platinen)

Starrflex Leiterplatten - Unbegrenzte Möglichkeiten

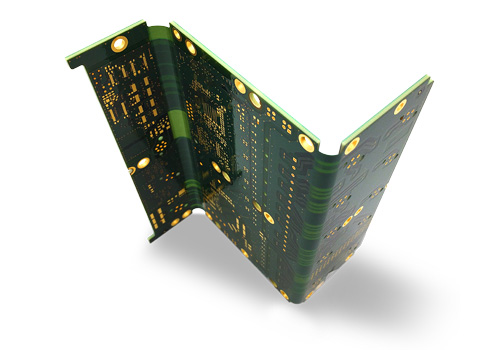

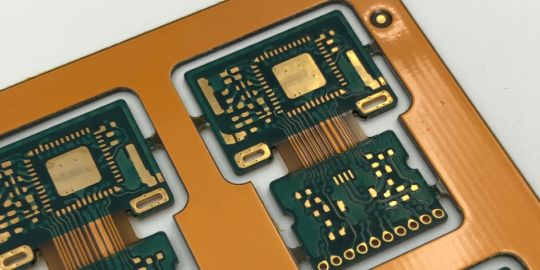

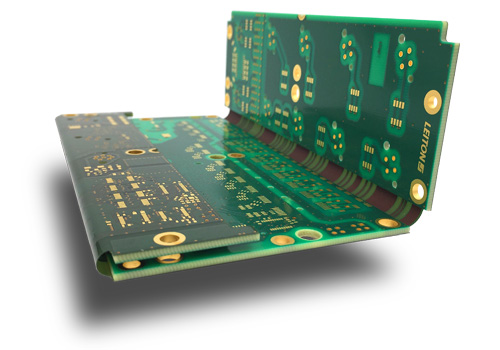

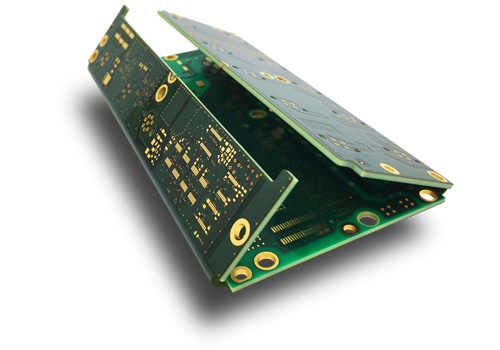

Wenn sich die zwei Welten “Starr” und “Flex” in der Leiterplatte treffen, dann entsteht eine Starrflex-Leiterplatte (RFPCB). Sie vereint die klassische, starre Platine (PCB) mit der etwas “exotischeren” flexiblen Leiterplatte (FPC). dadurch eröffnen sich völlig neue Möglichkeiten zum Beispiel in der Miniaturisierung oder in deutlich erhöhter Ausfallsicherheit gegenüber mit vielen Steckverbindern versehenen Leiterplatten in Anwendungen unter viel Bewegung. Die Starrflex-Leiterplatte bringt eine 3. Dimension in die Baugruppe, ohne dass auf die einfache Verarbeitung verzichtet werden muss. Durch die Integration der flexiblen Leiterplatte in den starren Aufbau, reduziert man Steckverbindungen. Dies spart Kosten für die Stecker, macht Platz frei und ist den meisten Steckverbindungen in Bezug auf Ausfallsicherheit deutlich überlegen. Starrflex-Leiterplatten kosten zwar mehr Geld als starre oder flexible Leiterplatten, aber nimmt man alle Vorteile zusammen, sind sie oft eine günstigere Alternative.

Starrflex Leiterplatten für Jedermann

Viele Entwickler scheuen sich vor dem Gedanken, ihre Leiterplatte als Starrflex anzulegen. Unsicherheiten bezüglich der geforderten Design-Rules spielen hier eine Rolle, aber auch der Mythos, dass Starrflex-Leiterplatten sehr teuer seien. Beide Vorurteile lassen sich in den meisten Fällen schnell ausräumen. Im Design gibt es nur wenige Unterschiede zu starren oder flexiblen Leiterplatten zu beachten. Hier beraten wir Sie gerne schnell und unkompliziert, zum Beispiel in einem Telefonat. Zur Kostenabschätzung reichen uns dann auch schon grobe Angaben, so dass keine unnötige Zeit in ein mögliches Starrflex-Design investiert werden muss, ohne den Preis zu kennen. Für einen aussagekräftigen Vergleich sollten dann aber nicht nur die Leiterplattenkosten verglichen werden, sondern die komplette BOM, da für Starrflex Leiterplatten die Kabel, Steckkontakte und der Bestückungsanteil eingespart werden können.

Optionen |

|---|

| Materialeigenschaften | FR4 TG150, TG170, kleberlos Polyimid (PI) |

| Materialhersteller | ITEQ, ShengYi |

| Materialdicken | 0,3 mm bis 5,0 mm |

| Maximale Leiterplattengröße | 230 x 370 mm², weitere Übergrößen auf Anfrage |

| Kupferdicken | 18µm / 35µm / 55µm / 70µm |

| Lagenzahl | 2 bis 12 Lagen |

| Oberflächen | ENIG, ENEPIG, Hartgold |

| Mechanische Bearbeitung | Fräsen, Lasern, Ritzen, Sprungritzen, Anfasen, Tiefenfräsen, Senkbohrungen |

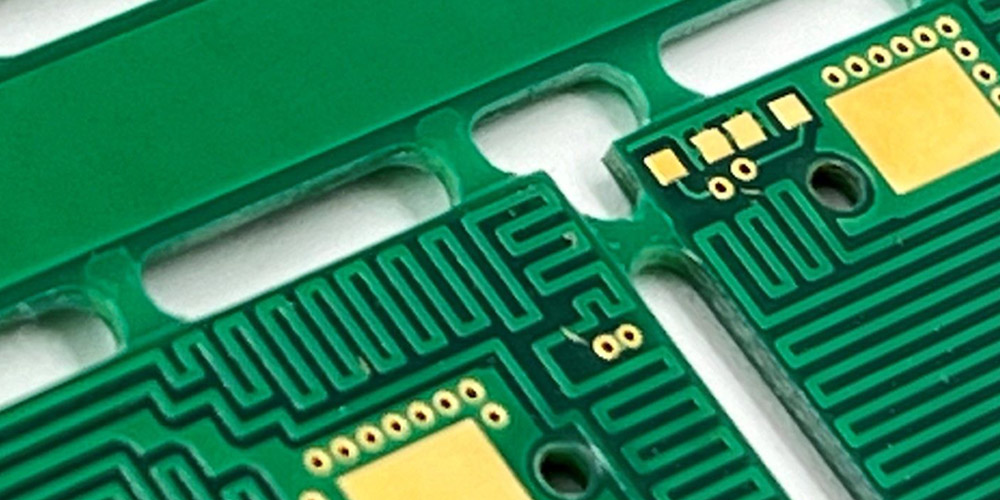

| Bohroptionen | Micro-Vias, Blind-Vias, Laser-Vias, Stacked-Vias, Einpresstechnik |

| Metallisierungen | Kantenmetallisierung, Briefmarkenkonturen, Half-Opens, Langlöcher, metallisierte Schlitze |

| Lötstopp | Lack, Flexlack, Abdeckfolie (Coverlay) Coverlay-Farben: gelb, weiß, schwarz Lackfarben: grün, gelb, weiß, schwarz |

| Sonderlacke | Bestückungsdruck, Abziehlack, Karbondruck |

| Sondertechnologien | Versteifungen PI/FR4, 3M Kleber, Lift-Off-Area, Buchbinder-Technik, Sonderlagenaufbauten |

| Qualitätsmanagement & Zertifizierungen | ISO 9001, ISO 14001, UL, IPC2/IPC3, IATF 16949, EMPB, VDA2, PPAP, Schliffe, Vermessungen, Konformitätserklärungen, Datenblätter, ESD-Verpackung uvm. |

| Logistik | Rahmenaufträge, Konsignationslager, Abruflager, See-Luft-Split-Aufträge |

Definition: Rigid-flex PCB

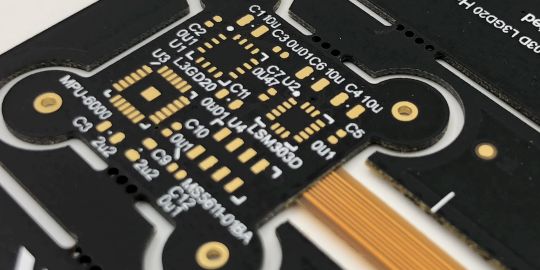

Die Rigid-Flex PCB (RFPCB), oder auch Starrflex-Leiterplatte ist ein Hybrid aus konventionellen, starren Leiterplatten und flexiblen Leiterplatten (rigid = starr, flex = flexibel). Hierbei sind die flexiblen Leiterplatten in der starren Leiterplatte integriert, so dass diese direkt aus dem starren Bereich herauskommen. Eine starrflexible Leiterplatte bildet damit stabilen Träger und flexible Verbindung von elektronischen Komponenten in 3-dimensionalen oder beweglichen Anwendungen.

Vorteile von Starrflex Leiterplatten & Platinen

Die Vorteile von Starrflex-Leiterplatten sind im wahrsten Sinne des Wortes vielseitig:

- 3D-Elektronik-Verbindung

- direkte Verbindung von starren und flexiblen Platinen

- Einsparung von Steckern (Geld und Platz)

- Höhere Zuverlässigkeit durch weniger Stecker (keine Wackelkontakte)

- Zusammenfassung mehrerer Platinen auf eine Baugruppe

- Miniaturisierung durch höhere Kompaktheit

- Dynamische Belastbarkeit der flexiblen Bereiche

- Stabilität für komplexe Bauteile auf den starren Bereichen

- Vielfältige, freie Kombinationsmöglichkeiten mehrerer starrer und flexibler Leiterplatten in einer RFPCB

Material & Eigenschaften von Starrflex PCB

Starrflex PCB bestehen aus starren Epoxid-Glasfaser-Platinen und flexiblen Polyimid-Leiterplatten. Das stabile und nachhaltige Verpressen dieser sehr unterschiedlicher Materialien erfordert die Einhaltung von strikten Prozessvorgaben in der Leiterplattenherstellung. Werden diese eingehalten, sind Starrflex-PCB extrem beständig und robust. Sie sind einerseits sehr gut lötbar und in der Bestückung durch Lieferung im stabilen Nutzen einfach automatisierbar wie starre Leiterplatten. Ferner sind sie in der späteren Anwendung robuster Träger von Bauteilen.

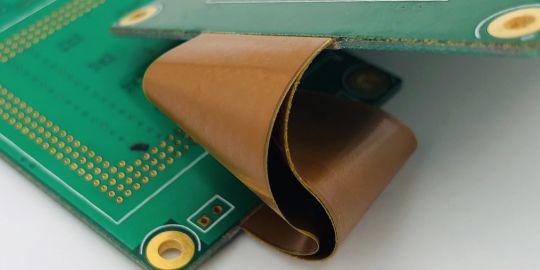

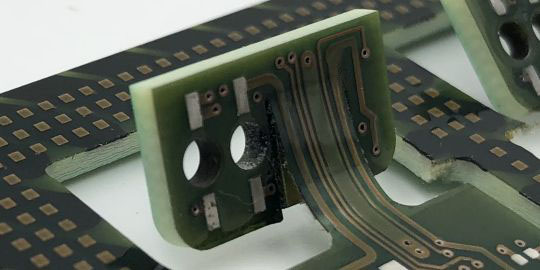

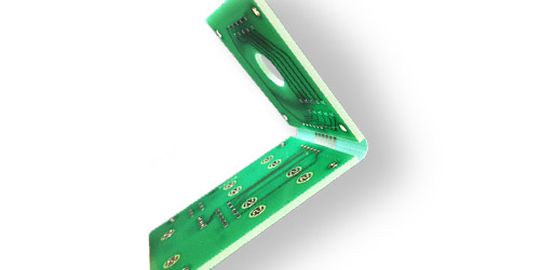

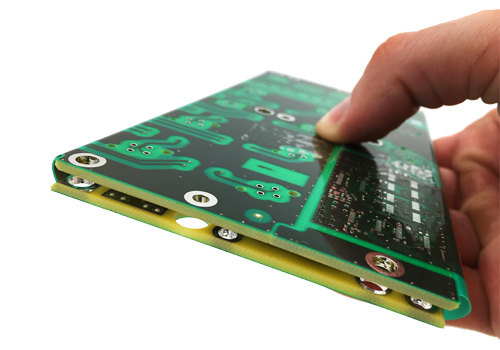

Die flexiblen Teile der Starrflex-PCB bieten hingegen vielfältige Möglichkeiten zur 3-dimensionalen Installation in Gehäusen oder sogar zur dynamischen Bewegung von Teilen der Leiterplatte. Die Biegeradien können dabei relativ eng (wenige Millimeter) sein. Biegebereiche dürfen jedoch nicht direkt am Übergang vom starren zum flexiblen Teil liegen, um das Entstehen von Rissen zu vermeiden.

Die Temperaturbeständigkeit von Starrflex-PCB liegt im normalen Bereich von TG150°C mit einer maximalen Dauerbetriebstemperatur von circa 130°C.

Anwendungsmöglichkeiten von Rigid-Flex PCB

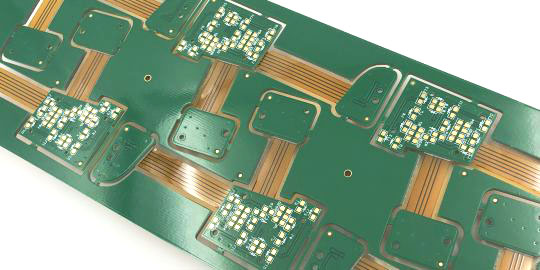

Es gibt vielfältige Anwendungsbereiche für Rigid-Flex PCBs. Im Allgemeinen kommen Sie aber dann zur Anwendung, wenn entweder eine hohe Baugruppenkompaktheit (Miniaturisierung ) erforderlich ist, oder wenn Teile der Elektronik bewegt werden müssen. Insbesondere Stecker, zum Verbinden von einzelnen Leiterplatten über Kabel oder flexible Leiterplatten, nehmen oft enormen Platz ein, sodass die Integration der starr-flex-Übergänge direkt in die Platine eine deutliche Komprimierung der gesamten Elektronik ermöglicht. In komplexen, sehr engen Installationssituationen sind Rigid-Flex PCBs daher oft die richtige Wahl.

Die andere, weit verbreitete Anwendungsmöglichkeit ist, verschiedene Elektronikmodule über meist längere Strecken miteinander zu verbinden und diese Verbindung dynamisch beweglich zu halten. Oft werden auch zur Baugruppe gehörende Sensoren oder Schalter, welche einen gewissen Abstand zur Hauptplatine haben, über einen Flexteil verbunden. Wenn es hier keine Platzprobleme gibt, könnten diese Verbindungen zwar auch über ZIF/LIF Konnektoren und Flex-Platinen hergestellt werden. Jedoch sind diese Konstruktionen dauerhaft bei z.B. Erschütterungen anfälliger für Wackelkontakte. Eine direkte Verbindung von der starren Elektronikleiterplatte zum dynamisch belasteten Flexbereich ist hier die sichere Variante.

Arten flexibler Leiterplatten (FPC)

Flexible und starrflexible Leiterplatten sind artverwandt. Im Folgenden erklären wir kurz und knapp die Unterschiede.

Flexible Leiterplatten

Wie der Name schon sagt, sind flexible Leiterplatten durchweg flexibel. Zwar können Bereiche partiell versteift werden, aber die Leiterbahnen und der gesamte Träger davon ist prinzipiell flexibel gefertigt und dadurch biegbar. Flexible Leiterplatten sind in den meisten Fällen nur 1- oder 2-lagig, mit relativ einfacher Komplexität. Oft dienen flexible Leiterplatten eher dem Verbinden von Elektronik, als dem eigentlichen Tragen komplexer Schaltungen. Dies liegt insbesondere daran, dass flexible Multilayer-Leiterplatten >2 Lagen zunehmend weniger flexibel sind und damit ihre eigentlichen Vorteile einbüßen. Zudem erfordern komplexe Designs neben mehrlagigem Routing meist auch mehr Bauteile, welche nicht in flexiblen Bereichen platziert werden sollten, bzw. durch Versteifungen stabilisiert werden sollten. Daher bieten sich für komplexere Designs mit flexiblen Anforderungen, starrflexible Leiterplatten an.

Bei preissensiblen Projekten können flexible Leiterplatten mit Versteifungen eine Alternative zu Starrflex-Platinen darstellen. Gerne beraten wir Sie frühzeitig im Entwicklungsstadium, worauf hierbei zu achten ist.

Starrflex Leiterplatten

Starrflex-Leiterplatten sind eine Kombination aus starren und flexiblen Leiterplatten. Mehrere starre Platinen können hier mit vielen Freiheitsgraden durch jeweils flexible Zwischenstücke miteinander verbunden werden. Im Gegensatz zu reinen flexiblen Leiterplatten gibt es insbesondere in den starren Bereichen meist eine sehr hohe Komplexität an Bauteildichte und den gerouteten Leiterbahnen. Daher sind Starrflex-Leiterplatten meist Multilayer von 4 und mehr Lagen.

Man unterscheidet Strarrflex PCB unter anderem danach, wo die flexible(n) Lage(n) im Aufbau liegen. Allgemein können diese entweder außen, oder innen liegen. Nehmen wir einen 4-lagigen Starrflex als Ausgangslage, so sind die starren Bereiche 4-lagig und die flexiblen Bereiche meist 1- oder 2-lagig. “Außen” würde bedeute, dass die flexible(n) Lage(n) direkt an Top oder Bottom liegen. “Innen” würde hingegen bedeuten, dass die flexible(n) Lagen nur in Lage 2 und/oder Lage 3 liegen.

Aus dieser ersten Klassifizierung ergeben sich für den Herstellungsprozess wichtige Hinweise zur Komplexität, Aufwand und damit auch Preis. Viele Hersteller von Starrflex Leiterplatten bezeichnen diese zum Beispiel schlicht als “2R+2F” (2 starre + 2 flexible Lagen). Allerdings gibt dies keinen Aufschluss darüber, wo im Aufbau die flexiblen Lagen sind - innen oder außen. Eine genauere Spezifikation der Position der flexiblen Lagen im Aufbau ist durch folgende Konvention möglich.

Klassifizierung 4-lagiger Multilayer mit 2 flexiblen Lagen (“2R+2F”)

- Außenliegende Flex-Lagen: 4LA2

- Innenliegende Flex-Lagen: 4LI2

Die erste Zahl gibt hierbei die gesamte Lagenanzahl an, hier “4 Lagen”. Darauf folgt die Position der Flex-Lagen, wobei “A” für “außen” und “I” für “innen” steht. Diese Konvention lässt sich beliebig kombinieren, z.B. auf 8LI1, wobei bei innenliegenden Flex-Lagen” immer ein symmetrischer Lagenaufbau nötig ist und die Flexlagen in der Mitte zu platzieren sind. Die genaue Lage geht später aus den Layoutdaten hervor. Ebenso ist es bei einem 4LA2 aus Sicht der späteren Produktion unwichtig, ob die flexiblen Lagen auf Top oder Bottom liegen.

Die Herstellung unserer Starrflex Leiterplatten & Platinen

Der Herstellungsprozess von starrflexiblen Leiterplatten kann je nach Ausführung extrem komplex werden. Allgemein entspricht er aber zunächst einmal annähernd dem von normalen Multilayer-Leiterplatten. Um Platinen mit starren und flexiblen Bereichen gleichermaßen herzustellen, erfordert die Herstellung aber einige, teils aufwändige, Zusatzschritten. Zum einen müssen die später flexiblen Bereiche von Prepregs (PP) freigestellt werden, welche den Multilayer miteinander verkleben. Die Prepregs werden daher vorher separat vorgeschnitten und nicht wie bei Standardmultilayern vollflächig verpresst.

Bedenken Sie beim Planen des Lagenaufbaus auch stets, dass die flexiblen Lagen komplett durch den gesamten Aufbau des starren Bereichs gehen.

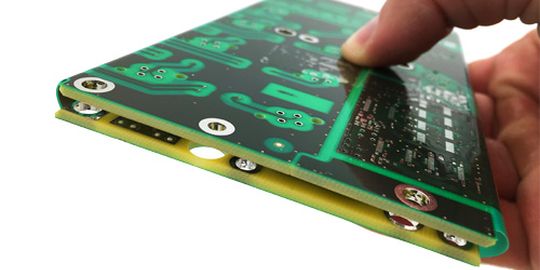

Ein weiterer, großer Unterschied im Herstellungsprozess von Starrflex-Platinen ist das anschließende Freisticheln oder auch Senkfräsen. Die nicht vollständig verklebten flexiblen Lagen werden an den Stellen, wo das Prepreg vorm Verpressen entfernt wurden, bis kurz vor die Flexlage tiefengefräst. Durch diesen Prozess erhält die Starrflex-Leiterplatte erst ihren charakteristischen Zug, dass starre Bereiche direkt mit flexiblen Bereichen verbunden sind.

Starrflex-Leiterplatten können sehr komplex werden, daher sind die oben genannten Unterschiede nur ein allgemeiner und simplifizierter Unterschied.

Günstige Starrflex PCB Leiterplatten direkt vom Hersteller online kaufen

Als einer von weltweit sehr wenigen bietet Leiton eine Onlinekalkulation für Starrflex PCB Leiterplatten. Starrflex Multilayer bis 6 Lagen können schnell und einfach online kalkuliert und bestellt werden. Dabei können maximal 2 flexible Lagen entweder innen oder außen im Aufbau positioniert werden. Höherlagige und komplexere Starrflex-Platinen sind auf Anfrage erhältlich. Gerne beraten wir Sie frühzeitig im Designprozess.

Rigid-flex PCBs sind Starrflex-Leiterplatten, die aus starren und flexiblen Bereichen in einer Platine bestehen. Sie dienen in der Elektronik dem (meist 3-dimensionalen) Tragen und Verbinden von elektrischen Komponenten. Rigid-flex PCB bestehen in den starren Bereichen aus FR4 (Epoxidharz und Glasfaser), während die flexiblen Bereiche aus Polyimid bestehen.

Flexible Leiterplatten sind meist in ihrer Gänze flexibel, also biegbar. Starrflex Leiterplatten enthalten jedoch Bereiche, die mit komplett starr sind. Theoretisch können flexible Leiterplatten auch sogenannte Versteifungen enthalten, die sie an bestimmten Stellen starr machen. Jedoch sind bei Flex Leiterplatten diese starren Versteifungen stets nachträglich aufgeklebt und können daher weder Durchkontaktierungen durch diesen starren Bereich haben, noch können Bauteile auf diesen starren Versteifungen aufgelötet werden. Starrflex-Leiterplatten können hingegen komplett im starren Bereich durchkontaktiert werden und diese Bereiche sind in beide Richtungen hin vollwertig bestückbare Leiterplatten.

Die Vorteile von Starrflex Leiterplatten liegen in:

- Verbindung von starren und flexiblen Leiterplatten

- Wegfallen von Steckkontakten (spart Geld und Platz)

- Erhöhte Zuverlässigkeit durch weniger Konnektoren (keine Wackelkontakte)

- Zusammenführung mehrerer Leiterplatten in eine einzelne Baugruppe

- Miniaturisierung durch Ausnutzung aller 3 Dimensionen

- Hohe dynamische Belastbarkeit in flex-Bereichen

- Stabilität für komplexe Bauteile auf den starren Bereichen

- Große Kombinationsmöglichkeiten von starren und flexiblen Platinen in eine Starrflex PCB

Starrflex Platinen kommen meist dann zum Einsatz, wenn komplexe elektronische Funktionen mit einer hohen dreidimensionalen Packungsdichte kombiniert werden müssen, oder wenn verschiedene elektronische Systeme zuverlässig über bewegliche Strecken miteinanderverbunden werden müssen. Ein simples Beispiel für komplexe dreidimensionale Elektronikschaltungen, die beweglich sein müssen, sind unter anderem Roboter.

Die starren Bereiche von Starrflex Platinen bestehen üblicherweise aus FR4, einem Glasfaser-Epoxidharzgemisch. Die flexiblen Bereiche bestehen hauptsächlich aus Polyimid (PI), wobei auch hier geringe Mengen Epoxid als Kleber verwendet werden. Als Lötstopp wird meinst eine Kombination von Lack (auf den starren Bereichen) und Polyimid-Epoxy-Abdeckfolie (auf den flexiblen Bereichen) verwendet. Zudem bildet Kupfer das leitende Material. Für eine bessere Lötbarkeit der freien Kontakte kommen meist Nickel-Gold Oberflächen (ENIG oder ENEPIG) zum Einsatz, aber auch Zinn ist möglich.

Die flexiblen Bereiche bestehen hauptsächlich aus Polyimid (PI). In den starren Bereichen werden diese Polyimid-Lagen mit Epoxidharz-Glasfasergewebe (FR4) zu einem Multilayer verpresst. Dabei können die flexiblen PI-Lagen innerhalb des verpressten Multilayer liegen, oder außerhalb. In komplexe starrflexiblen Aufbauten sind auch Kombinationen oder multiple flexible Lagen im starren Bereich integrierbar (z.B. Buchbindertechnik).

Starrflex Platinen werden genau so geprüft wie konventionelle starre FR4 Leiterplatten. Neben diversen visuellen Inspektionen während der Produktion erfolgen zum Schluss meist eine Automatische Optische Inspektion (AOI) und eine Elektrische Prüfung (ET). Unter Umständen können noch Abzugstests oder Schertests an den flexiblen Lagen durchgeführt werden, um die Stabilität zu prüfen. Eine weitere, zerstörerische Prüfung zur Sicherstellung der Stabilität ist das “HAL-tauchen”. Hierbei wird eine starrflexible Leiterplatte stellvertretend für die gefertigte Charge mehrmals ca. 10 Sekunden in 260°C heißes Zinn getaucht, um zu prüfen, ob sich dadurch die Schichten lösen (delaminieren).

Die Kosten von Leiterplatten aller Arten und Typen hängen prinzipiell zunächst maßgeblich von folgenden Faktoren ab:

- Hergestellte Menge

- Größe der Leiterplatte

- Komplexität der Leiterplatte (z.B. Anzahl Lagen)

- Produktionszeit

Betrachtet man all diese Faktoren, so können die Kosten für eine Starr-flex PCB tatsächlich zwischen wenigen Cents bis zu mehreren tausenden Euros liegen. Eine Regel, die jedoch nahezu immer Anwendung findet ist, dass bei gleichen o.g. Faktoren Starr-flex Leiterplatten stets mehr kosten als reine starre oder flexible Platinen.

Die Produktionszeit von Starrflex Leiterplatten hängt wiederum stark von der Menge und der Komplexität ab. Allgemein sind Prototypen im Express innerhalb von wenigen Tagen herstellbar. Größere Serien dauern einige Wochen. Prinzipiell gilt aber, dass die Produktionszeit von Starrflex Leiterplatten länger dauert als von normalen starren oder flexiblen Leiterplatten. Dies liegt an diversen zusätzlich notwendigen Prozessen zur Herstellung.

Der mögliche Biegeradius von Starrflex Leiterplatten bezieht sich nur auf die flexiblen Bereichen, da nur diese sich biegen lassen. Die Biegbarkeit dieser flexiblen Bereich hängt wiederum von der Lagenanzahl, Kupferdichte und gewählten Polyimid-Dicke ab. Je weniger Lagen, weniger Kupfer und dünner das Material, desto höher die Biegbarkeit. Eine grobe Berechnungshilfe dazu gibt es in unserer Toolbox.

seit dem Jahr 2021

- CO2-neutral durch Kompensation

- Leiterplatten - außen grün, innen auch

- Expertise durch aktiven Austausch

- Expertise durch Schulung und Weiterbildung

- ISO 9001:2015 Qualitätsmanagement

- ISO 14001:2015 Umweltmanagement

- UL für starre FR4-Leiterplatten

- UL für flexible Leiterplatten

- UL für ALU IMS Leiterplatten